Robotyzacja przemysłu to proces, który ma znaczący wpływ na zatrudnienie w różnych branżach. W miarę…

Robotyzacja prac spawalniczych

Robotyzacja prac spawalniczych w Polsce zyskuje na znaczeniu, co jest efektem rosnącej konkurencji oraz potrzeby zwiększenia efektywności produkcji. Wprowadzenie robotów do procesów spawania pozwala na osiągnięcie wyższej precyzji, co jest kluczowe w branżach wymagających wysokiej jakości wykonania, takich jak motoryzacja czy przemysł stoczniowy. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność zakładów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te potrafią dostosowywać swoje działania do zmieniających się warunków pracy, co dodatkowo podnosi jakość wykonywanych zadań. Warto również zauważyć, że robotyzacja przyczynia się do poprawy bezpieczeństwa w miejscu pracy, ponieważ eliminuje konieczność angażowania ludzi w niebezpieczne czynności związane z procesem spawania.

Jakie są zalety i wyzwania robotyzacji spawania

Wprowadzenie robotyzacji do procesów spawalniczych wiąże się z wieloma korzyściami oraz pewnymi wyzwaniami. Do najważniejszych zalet należy zwiększenie wydajności produkcji oraz poprawa jakości spoin. Roboty spawalnicze działają z niezwykłą precyzją, co minimalizuje ryzyko błędów ludzkich oraz pozwala na uzyskanie jednolitych rezultatów w każdym cyklu produkcyjnym. Dodatkowo, automatyzacja procesów spawania prowadzi do obniżenia kosztów pracy oraz zmniejszenia ilości odpadów materiałowych. Z drugiej strony, wdrożenie robotyzacji wymaga znacznych inwestycji finansowych oraz czasowych. Przedsiębiorstwa muszą również zadbać o odpowiednie przeszkolenie personelu, aby mogli oni efektywnie współpracować z nowymi technologiami. Kolejnym wyzwaniem jest konieczność dostosowania infrastruktury zakładu do nowych wymogów technologicznych.

Jakie technologie wspierają robotyzację prac spawalniczych

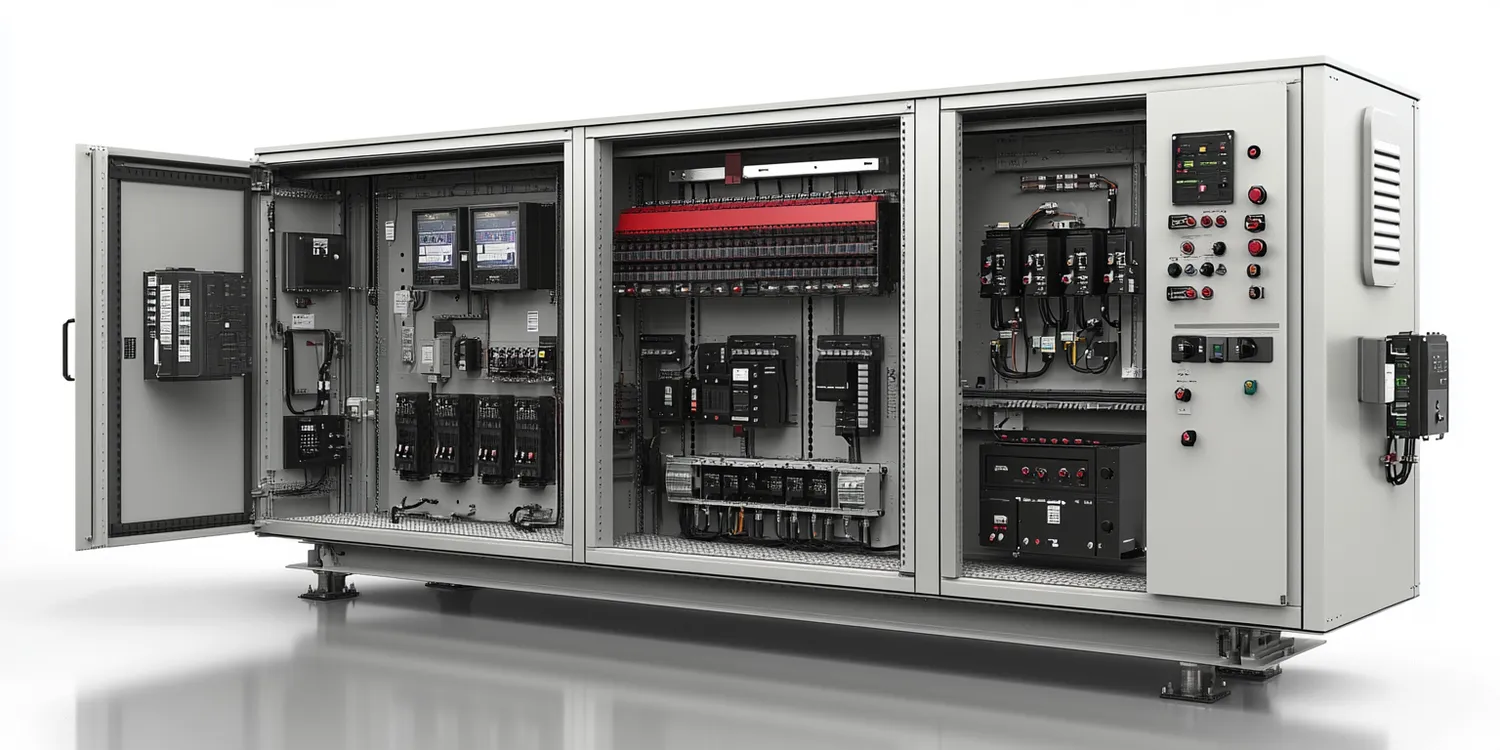

Robotyzacja prac spawalniczych opiera się na zaawansowanych technologiach, które umożliwiają automatyzację i optymalizację procesów produkcyjnych. Jednym z kluczowych elementów jest zastosowanie systemów sterowania numerycznego CNC, które pozwalają na precyzyjne programowanie ruchów robota w trakcie spawania. Dzięki temu możliwe jest osiągnięcie wysokiej jakości spoin oraz minimalizacja błędów produkcyjnych. Współczesne roboty spawalnicze często wyposażone są w czujniki i kamery, które monitorują przebieg procesu i dostosowują parametry pracy w czasie rzeczywistym. Dodatkowo, rozwój technologii sztucznej inteligencji umożliwia robotom uczenie się na podstawie analizy danych z wcześniejszych operacji, co prowadzi do dalszej poprawy efektywności i jakości pracy. Inne innowacyjne rozwiązania to systemy symulacji 3D, które pozwalają na dokładne zaplanowanie procesu spawania przed jego rozpoczęciem.

Jakie są przyszłe kierunki rozwoju robotyzacji w spawalnictwie

Przyszłość robotyzacji prac spawalniczych rysuje się w jasnych barwach dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. W najbliższych latach możemy spodziewać się jeszcze większej integracji sztucznej inteligencji i uczenia maszynowego w systemach robotycznych, co pozwoli na jeszcze bardziej zaawansowane analizy danych i optymalizację procesów spawania. Ponadto rozwój Internetu Rzeczy (IoT) umożliwi lepszą komunikację między maszynami a systemami zarządzającymi produkcją, co przyczyni się do zwiększenia efektywności operacyjnej zakładów przemysłowych. Warto również zwrócić uwagę na rosnącą popularność mobilnych rozwiązań robotycznych, które mogą być wykorzystywane w różnych lokalizacjach i dostosowywane do specyficznych potrzeb klientów. W miarę jak technologia będzie się rozwijać, możemy również oczekiwać większej dostępności robotów dla mniejszych przedsiębiorstw, co sprawi, że automatyzacja stanie się bardziej powszechna w różnych sektorach przemysłu.

Jakie są kluczowe umiejętności dla pracowników w erze robotyzacji

W dobie rosnącej robotyzacji prac spawalniczych, umiejętności pracowników stają się kluczowym elementem sukcesu przedsiębiorstw. Współczesny pracownik musi być dobrze zaznajomiony z nowymi technologiami oraz potrafić efektywnie współpracować z robotami. Umiejętność programowania i obsługi systemów sterowania CNC staje się niezbędna, ponieważ wiele procesów spawania jest teraz zautomatyzowanych. Pracownicy powinni również rozumieć zasady działania robotów oraz potrafić diagnozować ewentualne problemy techniczne, co wymaga znajomości mechaniki i elektroniki. Dodatkowo, umiejętności analityczne są coraz bardziej cenione, ponieważ pozwalają na interpretację danych generowanych przez systemy robotyczne i podejmowanie decyzji na ich podstawie. Warto także zwrócić uwagę na znaczenie umiejętności miękkich, takich jak komunikacja i praca zespołowa, które są niezbędne w środowisku, gdzie ludzie i maszyny muszą współpracować w harmonijny sposób.

Jakie są koszty wdrożenia robotyzacji w spawalnictwie

Wdrożenie robotyzacji w procesach spawalniczych wiąże się z różnorodnymi kosztami, które mogą być znaczące, ale często przynoszą długoterminowe korzyści. Koszty początkowe obejmują zakup robotów oraz niezbędnego wyposażenia, takiego jak systemy sterowania czy oprogramowanie do programowania i monitorowania procesów. Dodatkowo należy uwzględnić koszty związane z adaptacją infrastruktury zakładu do nowych technologii oraz ewentualnymi modyfikacjami linii produkcyjnej. Kolejnym istotnym elementem są wydatki na szkolenia dla pracowników, którzy muszą nauczyć się obsługi nowych maszyn oraz zrozumieć zasady ich działania. Warto jednak zauważyć, że inwestycje te mogą szybko się zwrócić dzięki zwiększonej wydajności produkcji oraz obniżeniu kosztów pracy. Robotyzacja pozwala na redukcję błędów ludzkich, co przekłada się na mniejsze straty materiałowe oraz wyższe zyski.

Jakie są przykłady zastosowań robotyzacji w różnych branżach

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co ilustruje jej wszechstronność i efektywność. W przemyśle motoryzacyjnym roboty spawalnicze są wykorzystywane do łączenia elementów karoserii samochodowych, co wymaga precyzyjnych i powtarzalnych operacji. Dzięki automatyzacji tego procesu możliwe jest osiągnięcie wysokiej jakości spoin oraz zwiększenie wydajności produkcji. W branży stoczniowej roboty stosowane są do spawania dużych konstrukcji metalowych, takich jak kadłuby statków czy platformy wiertnicze. Ich zdolność do pracy w trudnych warunkach oraz przy dużych objętościach materiału sprawia, że są niezastąpione w tym sektorze. Kolejnym przykładem jest przemysł lotniczy, gdzie precyzyjne spawanie komponentów silników odrzutowych jest kluczowe dla bezpieczeństwa i niezawodności maszyn. Robotyzacja znajduje również zastosowanie w produkcji sprzętu medycznego, gdzie wysoka jakość wykonania jest niezbędna dla zapewnienia bezpieczeństwa pacjentów.

Jakie są trendy w rozwoju technologii robotyzacji spawania

Rozwój technologii robotyzacji spawania charakteryzuje się dynamicznymi zmianami i innowacjami, które mają na celu zwiększenie efektywności i jakości procesów produkcyjnych. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji z systemami robotycznymi, co pozwala na lepsze dostosowanie parametrów pracy robota do zmieniających się warunków otoczenia oraz materiałów używanych do spawania. Dzięki temu możliwe jest osiągnięcie jeszcze wyższej jakości spoin oraz minimalizacja błędów produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii współpracy między ludźmi a robotami (coboty), które mogą pracować obok siebie bez potrzeby stosowania barier ochronnych. To otwiera nowe możliwości dla przedsiębiorstw, które chcą zwiększyć wydajność produkcji bez konieczności całkowitej automatyzacji zakładów. Również rosnąca popularność rozwiązań mobilnych sprawia, że roboty mogą być wykorzystywane w różnych lokalizacjach oraz dostosowywane do specyficznych potrzeb klientów.

Jakie są najczęstsze błędy przy wdrażaniu robotyzacji

Wdrażanie robotyzacji prac spawalniczych może wiązać się z wieloma pułapkami i błędami, które mogą wpłynąć negatywnie na efektywność procesu produkcyjnego. Jednym z najczęstszych błędów jest niewłaściwe zaplanowanie wdrożenia technologii, co prowadzi do problemów z integracją nowych systemów z istniejącymi procesami produkcyjnymi. Przedsiębiorstwa często zaniedbują również odpowiednie szkolenie personelu, co skutkuje niską efektywnością pracy oraz problemami z obsługą nowych maszyn. Innym powszechnym błędem jest niedostateczna analiza kosztów i korzyści związanych z inwestycją w robotyzację, co może prowadzić do nieopłacalnych decyzji finansowych. Ważne jest także uwzględnienie aspektu bezpieczeństwa podczas wdrażania nowych technologii; brak odpowiednich procedur może prowadzić do zagrożeń dla zdrowia pracowników.

Jakie są perspektywy zatrudnienia w branży po wdrożeniu robotyzacji

Wprowadzenie robotyzacji do procesów spawalniczych wpływa na rynek pracy w branży w sposób wieloaspektowy. Choć automatyzacja może prowadzić do redukcji liczby tradycyjnych stanowisk pracy związanych ze spawaniem manualnym, równocześnie otwiera nowe możliwości zatrudnienia w obszarach związanych z technologią i inżynierią. Pracownicy będą potrzebni do programowania i obsługi nowoczesnych systemów robotycznych oraz do monitorowania ich działania i diagnozowania ewentualnych usterek. Wzrasta zapotrzebowanie na specjalistów posiadających umiejętności związane z analizą danych oraz zarządzaniem projektami automatyzacyjnymi. Dodatkowo rozwijające się technologie wymagają ciągłego kształcenia i doskonalenia umiejętności przez pracowników, co stwarza nowe możliwości edukacyjne i zawodowe.