Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych…

Przemysł 4.0 – co to?

Przemysł 4.0 odnosi się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych, zmieniając sposób, w jaki przedsiębiorstwa funkcjonują. Kluczowym elementem Przemysłu 4.0 jest integracja systemów cyber-fizycznych, Internetu rzeczy oraz chmury obliczeniowej, co pozwala na automatyzację i optymalizację procesów produkcyjnych. Dzięki tym technologiom możliwe jest zbieranie danych w czasie rzeczywistym, co umożliwia lepsze podejmowanie decyzji oraz zwiększa efektywność operacyjną. W kontekście gospodarki, Przemysł 4.0 ma ogromne znaczenie, ponieważ przyczynia się do wzrostu konkurencyjności firm na rynku globalnym. Wprowadzenie innowacyjnych rozwiązań technologicznych pozwala na redukcję kosztów produkcji oraz zwiększenie jakości wyrobów. Firmy, które wdrażają te nowoczesne rozwiązania, mogą szybciej reagować na zmieniające się potrzeby klientów oraz dostosowywać swoje produkty do ich oczekiwań.

Jakie technologie są kluczowe w Przemyśle 4.0

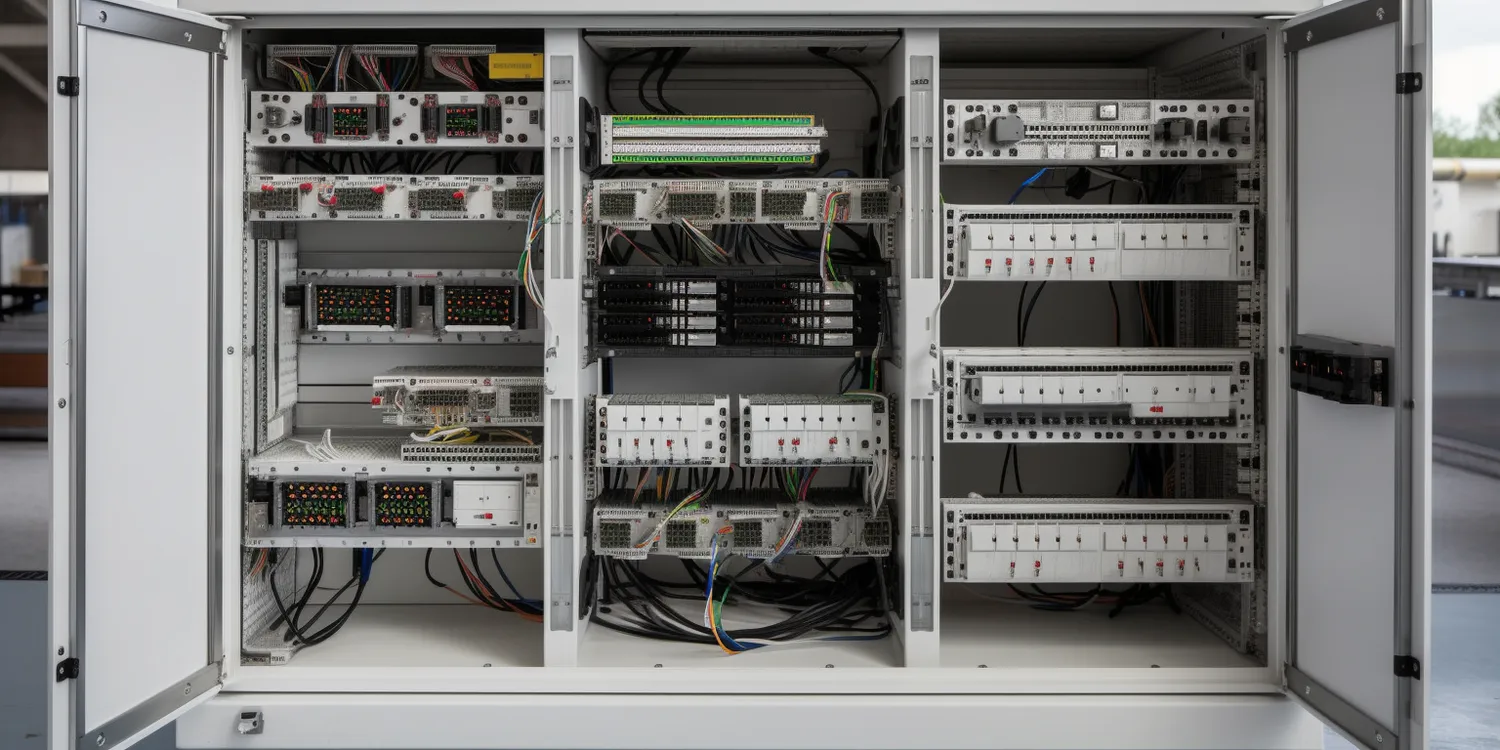

W Przemyśle 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które mają na celu poprawę efektywności produkcji oraz zwiększenie elastyczności procesów. Jedną z najważniejszych technologii jest Internet rzeczy (IoT), który umożliwia komunikację między urządzeniami i systemami w czasie rzeczywistym. Dzięki IoT maszyny mogą wymieniać dane i współpracować ze sobą, co prowadzi do lepszego zarządzania zasobami oraz optymalizacji procesów produkcyjnych. Kolejną istotną technologią są systemy cyber-fizyczne, które integrują fizyczne elementy produkcji z cyfrowymi systemami zarządzania. Umożliwiają one monitorowanie i kontrolowanie procesów w czasie rzeczywistym, co zwiększa ich wydajność i bezpieczeństwo. Automatyzacja procesów za pomocą robotyki również odgrywa kluczową rolę w Przemyśle 4.0, pozwalając na wykonywanie skomplikowanych zadań z większą precyzją i mniejszym ryzykiem błędów ludzkich.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Jedną z najważniejszych zalet jest zwiększenie efektywności operacyjnej poprzez automatyzację procesów produkcyjnych oraz optymalizację wykorzystania zasobów. Dzięki nowoczesnym technologiom firmy mogą znacznie obniżyć koszty produkcji, co przekłada się na wyższe marże zysku oraz możliwość oferowania konkurencyjnych cen dla klientów. Kolejną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych technologii monitorowania i kontroli jakości w czasie rzeczywistym. Firmy mogą szybko identyfikować problemy i wprowadzać korekty, co minimalizuje ryzyko wadliwych wyrobów trafiających na rynek. Wdrożenie Przemysłu 4.0 sprzyja także innowacjom oraz rozwojowi nowych produktów i usług, co pozwala firmom dostosować się do zmieniających się potrzeb klientów oraz trendów rynkowych.

Jakie wyzwania stoją przed firmami w kontekście Przemysłu 4.0

Mimo licznych korzyści wynikających z wdrożenia Przemysłu 4.0, firmy muszą również stawić czoła szeregu wyzwań związanych z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu przedsiębiorstw, zwłaszcza tych mniejszych lub średnich. Ponadto wiele firm boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi nowych technologii oraz systemów informatycznych. W związku z tym konieczne jest inwestowanie w szkolenia i rozwój pracowników, aby zapewnić im niezbędne umiejętności do pracy w środowisku Przemysłu 4.0. Innym wyzwaniem jest kwestia bezpieczeństwa danych oraz cyberbezpieczeństwa, które stają się coraz bardziej istotne w kontekście rosnącej liczby połączeń między urządzeniami a systemami informatycznymi.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, przynosząc znaczące zmiany i innowacje. W sektorze produkcyjnym, na przykład, firmy wykorzystują technologie IoT do monitorowania maszyn w czasie rzeczywistym, co pozwala na przewidywanie awarii i planowanie konserwacji. Dzięki temu przedsiębiorstwa mogą zminimalizować przestoje oraz zwiększyć wydajność produkcji. W branży motoryzacyjnej, zastosowanie robotyki i automatyzacji procesów montażowych przyczyniło się do znacznego zwiększenia efektywności produkcji oraz poprawy jakości pojazdów. Firmy takie jak Tesla czy BMW wdrażają nowoczesne rozwiązania technologiczne, które pozwalają na szybsze wprowadzanie innowacji oraz dostosowywanie się do zmieniających się potrzeb rynku. W sektorze zdrowia Przemysł 4.0 również odgrywa kluczową rolę, umożliwiając zdalne monitorowanie pacjentów oraz analizę danych medycznych w czasie rzeczywistym. Dzięki temu lekarze mogą szybciej podejmować decyzje dotyczące leczenia oraz lepiej dostosowywać terapie do indywidualnych potrzeb pacjentów.

Jakie umiejętności będą potrzebne w erze Przemysłu 4.0

W erze Przemysłu 4.0 umiejętności pracowników muszą ewoluować, aby sprostać wymaganiom nowoczesnych technologii i procesów produkcyjnych. Kluczowe stają się umiejętności związane z obsługą zaawansowanych systemów informatycznych oraz technologii automatyzacji. Pracownicy powinni być dobrze zaznajomieni z programowaniem, analizą danych oraz obsługą narzędzi opartych na sztucznej inteligencji, aby móc efektywnie współpracować z nowoczesnymi systemami produkcyjnymi. Umiejętności interpersonalne również nabierają znaczenia, ponieważ praca w środowisku Przemysłu 4.0 często wymaga współpracy zespołowej oraz komunikacji między różnymi działami firmy. Zdolność do szybkiego uczenia się i adaptacji do zmieniających się warunków rynkowych staje się niezbędna dla pracowników, którzy chcą odnaleźć się w dynamicznym świecie nowoczesnej produkcji.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle obiecująco, z wieloma kierunkami rozwoju, które mogą znacząco wpłynąć na sposób funkcjonowania przedsiębiorstw i całych branż. Jednym z kluczowych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych, co pozwoli na jeszcze bardziej zaawansowaną analizę danych oraz automatyzację decyzji biznesowych. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej personalizacji produktów i usług, co będzie wynikać z lepszego zrozumienia potrzeb klientów dzięki analizie danych zbieranych w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest wzrost znaczenia zrównoważonego rozwoju i ekologicznych praktyk w produkcji. Firmy będą dążyć do minimalizacji swojego wpływu na środowisko poprzez zastosowanie technologii pozwalających na oszczędność energii oraz redukcję odpadów. Również rozwój technologii blockchain może wpłynąć na sposób zarządzania łańcuchem dostaw, zapewniając większą przejrzystość i bezpieczeństwo transakcji między partnerami biznesowymi.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy rąk ludzkich. Druga rewolucja przemysłowa przyniosła elektryfikację zakładów produkcyjnych oraz rozwój linii montażowych, co pozwoliło na masową produkcję towarów po niższych kosztach. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów za pomocą komputerów i technologii informacyjnych, co umożliwiło bardziej precyzyjne zarządzanie procesami produkcyjnymi. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 opiera się na pełnej integracji cyfrowych technologii z fizycznymi procesami produkcyjnymi poprzez Internet rzeczy oraz systemy cyber-fizyczne. Umożliwia to nie tylko automatyzację produkcji, ale także zbieranie danych w czasie rzeczywistym oraz ich analizę w celu podejmowania lepszych decyzji biznesowych.

Jakie są kluczowe wyzwania związane z transformacją cyfrową w firmach

Transformacja cyfrowa związana z wdrożeniem Przemysłu 4.0 wiąże się z szeregiem wyzwań dla firm, które muszą je pokonać, aby skutecznie przeprowadzić tę zmianę. Jednym z głównych wyzwań jest opór wewnętrzny ze strony pracowników, którzy mogą obawiać się utraty pracy lub konieczności przystosowania się do nowych technologii i metod pracy. Dlatego kluczowe jest zapewnienie odpowiednich szkoleń oraz wsparcia dla pracowników podczas procesu transformacji cyfrowej. Kolejnym istotnym wyzwaniem jest integracja istniejących systemów IT z nowymi technologiami, co może być skomplikowane i czasochłonne. Firmy muszą opracować strategie migracji danych oraz zapewnić kompatybilność różnych systemów informatycznych używanych w organizacji. Dodatkowo kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne w kontekście rosnącej liczby cyberataków oraz zagrożeń związanych z ochroną informacji o klientach i zasobach firmy.

Jakie są kluczowe zasady wdrażania Przemysłu 4.0 w firmach

Wdrażanie Przemysłu 4.0 w firmach wymaga przestrzegania kilku kluczowych zasad, które mogą przyczynić się do sukcesu transformacji cyfrowej. Po pierwsze, istotne jest opracowanie jasnej strategii, która określi cele i kierunki rozwoju związane z nowymi technologiami. Firmy powinny zidentyfikować obszary, w których wdrożenie innowacji przyniesie największe korzyści oraz ustalić priorytety działań. Po drugie, konieczne jest zaangażowanie wszystkich pracowników w proces transformacji, co można osiągnąć poprzez regularne szkolenia oraz komunikację na temat korzyści płynących z nowych rozwiązań. Warto również stworzyć interdyscyplinarne zespoły, które będą odpowiedzialne za wdrażanie i monitorowanie postępów w realizacji strategii Przemysłu 4.0. Kolejną zasadą jest elastyczność w podejściu do zmian, ponieważ technologia rozwija się w szybkim tempie, a firmy muszą być gotowe na dostosowywanie swoich strategii do zmieniających się warunków rynkowych.