Wybór odpowiedniej literatury na temat projektowania maszyn może być kluczowy dla osób, które pragną zgłębić…

Projektowanie maszyn roboczych

Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, czyli jej zdolność do wykonywania określonych zadań w sposób efektywny i niezawodny. Kluczowym elementem jest również wybór odpowiednich materiałów, które zapewnią trwałość i odporność na różne warunki pracy. W tym kontekście istotne jest przeprowadzenie analizy materiałowej, która pozwoli na dobór surowców o odpowiednich właściwościach mechanicznych. Kolejnym ważnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu użytkownikom maszyny oraz minimalizację ryzyka wystąpienia urazów. Projektanci muszą także brać pod uwagę kwestie związane z bezpieczeństwem, co obejmuje zarówno zabezpieczenia mechaniczne, jak i systemy alarmowe.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

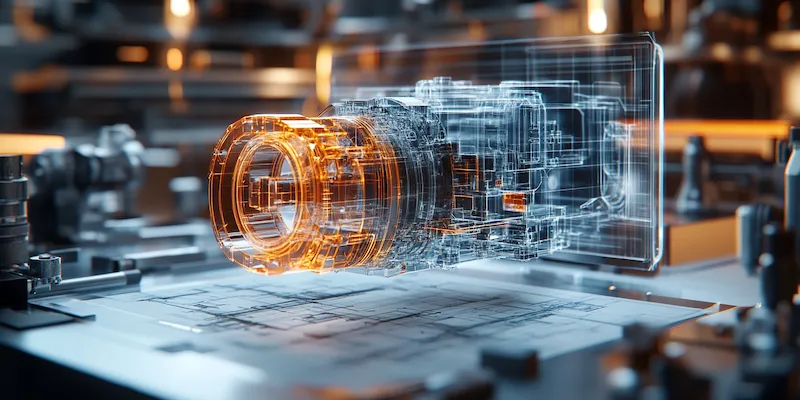

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają proces tworzenia nowych rozwiązań. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu jeszcze przed jego realizacją. Dzięki temu można szybko identyfikować potencjalne problemy oraz wprowadzać niezbędne zmiany. Również symulacje komputerowe odgrywają kluczową rolę w testowaniu wydajności maszyny w różnych warunkach pracy. Inżynierowie mogą analizować zachowanie komponentów oraz przewidywać ich reakcje na różne obciążenia. Warto również wspomnieć o technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn, co znacznie przyspiesza proces projektowania. Dodatkowo, Internet rzeczy (IoT) staje się coraz bardziej popularny w kontekście maszyn roboczych, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę, co pozwala na optymalizację pracy urządzeń.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W obliczu rosnącej konkurencji inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji, co często wiąże się z dodatkowymi kosztami i czasem realizacji projektu. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych, które muszą współpracować ze sobą w ramach jednej maszyny. To wymaga nie tylko zaawansowanej wiedzy technicznej, ale także umiejętności zarządzania projektem oraz współpracy między różnymi zespołami inżynieryjnymi. Ponadto, inżynierowie muszą brać pod uwagę regulacje prawne dotyczące bezpieczeństwa i ochrony środowiska, co może skomplikować proces projektowania.

Jakie są trendy w projektowaniu nowoczesnych maszyn roboczych

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych maszyn roboczych, które mają na celu zwiększenie ich efektywności oraz funkcjonalności. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy. Coraz więcej firm inwestuje w inteligentne systemy sterowania oraz roboty przemysłowe, które są w stanie samodzielnie podejmować decyzje na podstawie analizy danych. Kolejnym istotnym trendem jest rozwój technologii związanych z ekologią i zrównoważonym rozwojem. Producenci maszyn roboczych starają się tworzyć urządzenia o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne. Warto również zwrócić uwagę na rosnącą popularność rozwiązań mobilnych i przenośnych, które umożliwiają wykonywanie prac w różnych lokalizacjach bez potrzeby transportu dużych maszyn.

Jakie umiejętności są potrzebne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową rolę odgrywa znajomość zasad mechaniki, hydrauliki oraz pneumatyki, które są fundamentem działania większości maszyn. Inżynierowie muszą być biegli w obliczeniach inżynieryjnych, aby móc ocenić wytrzymałość materiałów oraz przewidywać zachowanie się komponentów pod wpływem różnych obciążeń. Umiejętności z zakresu programowania również stają się coraz bardziej istotne, zwłaszcza w kontekście automatyzacji i robotyzacji procesów. Inżynierowie powinni znać języki programowania stosowane w systemach sterowania oraz mieć doświadczenie w pracy z oprogramowaniem CAD, które umożliwia modelowanie i wizualizację projektów. Również umiejętność pracy zespołowej jest niezbędna, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektrycy, informatycy czy technolodzy.

Jakie są etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane i wymagają staranności oraz precyzji. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące zastosowania maszyny, warunków pracy oraz oczekiwań dotyczących wydajności. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które pozwalają na wizualizację pomysłu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz opracowanie dokumentacji technicznej. Po zakończeniu tego etapu następuje produkcja prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa. W przypadku wykrycia błędów lub niedociągnięć inżynierowie wracają do wcześniejszych etapów, aby wprowadzić niezbędne poprawki.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

W procesie projektowania maszyn roboczych mogą wystąpić różnorodne błędy, które mogą negatywnie wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym problemem może być niewłaściwy dobór materiałów, co skutkuje niską trwałością i niezawodnością urządzenia. Często zdarza się również pomijanie aspektów ergonomicznych podczas projektowania, co może prowadzić do dyskomfortu użytkowników oraz zwiększonego ryzyka urazów. Błędy w obliczeniach wytrzymałościowych mogą prowadzić do awarii maszyny podczas eksploatacji, co wiąże się z wysokimi kosztami naprawy oraz przestojami w produkcji. Również brak odpowiednich zabezpieczeń mechanicznych może stwarzać zagrożenie dla operatorów i innych pracowników.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych i usługowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle budowlanym używane są dźwigi, koparki czy ładowarki, które ułatwiają wykonywanie ciężkich prac ziemnych i transportowych. W sektorze produkcyjnym maszyny takie jak prasy hydrauliczne czy tokarki odgrywają kluczową rolę w procesach obróbczych i montażowych. Z kolei w rolnictwie wykorzystuje się traktory oraz kombajny do zbioru plonów i uprawy ziemi. W branży spożywczej maszyny pakujące oraz linie produkcyjne umożliwiają efektywne przetwarzanie żywności i jej pakowanie na dużą skalę. W logistyce natomiast stosowane są roboty magazynowe oraz systemy transportowe, które zwiększają efektywność zarządzania zapasami i dystrybucją towarów.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz innowacyjnym rozwiązaniom. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji (AI) z systemami sterującymi maszynami, co pozwoli na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków otoczenia oraz optymalizację procesów produkcyjnych. Również rozwój technologii Internetu rzeczy (IoT) umożliwi zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę, co przyczyni się do lepszego zarządzania konserwacją oraz minimalizacji przestojów. Warto również zwrócić uwagę na postępującą miniaturyzację komponentów elektronicznych oraz rozwój materiałów kompozytowych o wysokich właściwościach mechanicznych, co pozwoli na tworzenie lżejszych i bardziej wydajnych maszyn roboczych. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że producenci będą dążyć do tworzenia urządzeń o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne.

Jakie są korzyści z zastosowania nowoczesnych maszyn roboczych

Nowoczesne maszyny robocze oferują szereg korzyści, które znacząco wpływają na efektywność i wydajność procesów produkcyjnych oraz usługowych. Przede wszystkim, dzięki zastosowaniu zaawansowanych technologii, maszyny te są w stanie pracować z większą precyzją i szybkością, co przekłada się na wyższą jakość produktów oraz usług. Automatyzacja procesów pozwala na redukcję błędów ludzkich, co zwiększa niezawodność operacji i minimalizuje straty materiałowe. Dodatkowo, nowoczesne maszyny często charakteryzują się niższym zużyciem energii, co przyczynia się do obniżenia kosztów eksploatacji oraz zmniejszenia wpływu na środowisko. Wprowadzenie innowacyjnych rozwiązań, takich jak systemy monitorowania w czasie rzeczywistym, umożliwia lepsze zarządzanie zasobami oraz szybsze reagowanie na ewentualne problemy.