Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych.…

Projektowanie maszyn etapy

Projektowanie maszyn to skomplikowany proces, który wymaga staranności oraz wiedzy z różnych dziedzin inżynierii. Kluczowe etapy w tym procesie obejmują analizę potrzeb, koncepcję, projektowanie szczegółowe, prototypowanie oraz testowanie. Na początku inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, które będą determinować dalsze działania. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele, które pomagają zwizualizować pomysł. W tej fazie istotne jest również uwzględnienie aspektów ekonomicznych oraz technologicznych, które mogą wpłynąć na realizację projektu. Po zatwierdzeniu koncepcji następuje etap projektowania szczegółowego, gdzie opracowywane są dokładne rysunki techniczne oraz dobierane materiały. Kolejnym krokiem jest stworzenie prototypu maszyny, co pozwala na sprawdzenie założeń projektowych w praktyce.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na odpowiedni dobór komponentów i ich zastosowanie w praktyce. Umiejętność posługiwania się nowoczesnymi narzędziami CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D i rysunków technicznych. Dodatkowo, inżynierowie powinni mieć zdolności analityczne, które pozwalają na ocenę wydajności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Ważnym aspektem pracy w tej dziedzinie jest także umiejętność pracy w zespole oraz komunikacji z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Współpraca między różnymi działami firmy jest kluczowa dla sukcesu projektu, dlatego zdolności interpersonalne są równie istotne jak umiejętności techniczne.

Jakie narzędzia wspierają proces projektowania maszyn

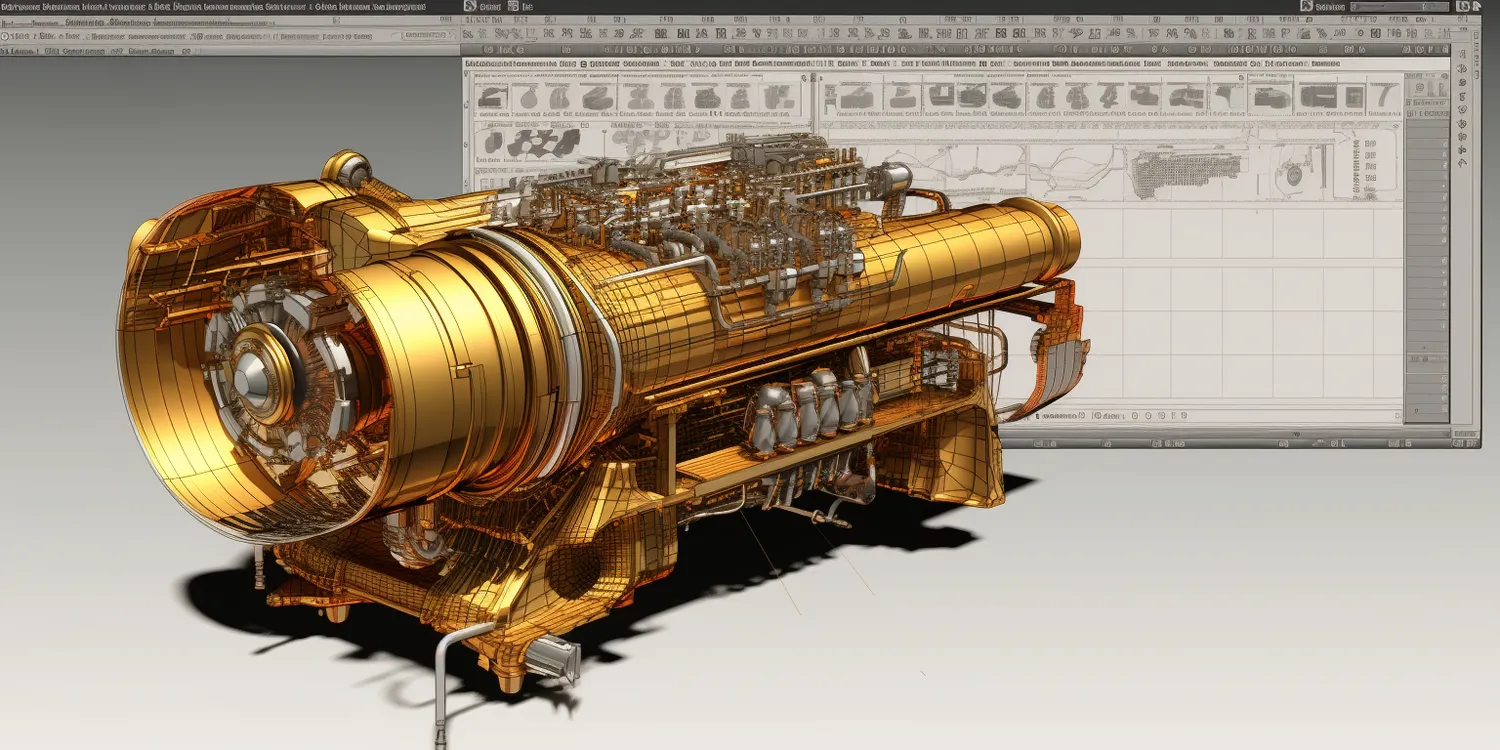

Współczesne projektowanie maszyn opiera się na zaawansowanych narzędziach i oprogramowaniu, które znacznie ułatwiają pracę inżynierów. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą szybko i precyzyjnie wizualizować swoje pomysły oraz dokonywać zmian w projekcie bez konieczności rysowania ręcznego. Oprócz programów CAD istnieją również aplikacje do symulacji i analizy wytrzymałościowej, które pozwalają na testowanie projektów wirtualnie przed ich realizacją. Narzędzia te umożliwiają przewidywanie zachowania maszyny pod różnymi obciążeniami oraz warunkami eksploatacyjnymi. Warto również wspomnieć o systemach zarządzania projektami, które pomagają koordynować pracę zespołu oraz monitorować postępy w realizacji zadań. Dzięki tym narzędziom możliwe jest efektywne planowanie czasu pracy oraz alokacja zasobów potrzebnych do ukończenia projektu.

Jakie wyzwania napotykają inżynierowie podczas projektowania maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i terminowość realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do modyfikacji swoich rozwiązań w odpowiedzi na nowe potrzeby lub zmiany technologiczne. Innym istotnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą wzrosnąć z powodu nieprzewidzianych trudności lub wyboru droższych materiałów. W takich sytuacjach konieczne jest znalezienie równowagi między jakością a ceną końcowego produktu. Dodatkowo inżynierowie często muszą radzić sobie z ograniczeniami czasowymi, co może prowadzić do stresu i presji związanej z terminowym zakończeniem projektu.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluuje w odpowiedzi na rozwój technologii oraz zmieniające się potrzeby przemysłu. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wykorzystanie robotów i systemów automatyki staje się standardem w wielu branżach, co wymusza na inżynierach projektowanie maszyn z myślą o integracji z tymi technologiami. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesie projektowania oraz analizy danych. Dzięki algorytmom uczenia maszynowego inżynierowie mogą przewidywać awarie, optymalizować procesy produkcyjne oraz dostosowywać maszyny do indywidualnych potrzeb klientów. Zrównoważony rozwój to kolejny ważny temat, który wpływa na projektowanie maszyn. Firmy coraz częściej poszukują rozwiązań, które minimalizują negatywny wpływ na środowisko, co prowadzi do opracowywania energooszczędnych i ekologicznych technologii.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z obsługą maszyny oraz jej eksploatacją. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie środki ochronne, takie jak osłony, blokady czy systemy alarmowe. Ważnym aspektem jest również ergonomia, która ma na celu zapewnienie komfortu pracy operatora oraz zminimalizowanie obciążenia fizycznego. Projektując maszyny, należy uwzględnić łatwość obsługi oraz dostępność do elementów sterujących i konserwacyjnych. Dodatkowo, inżynierowie powinni przeprowadzać regularne inspekcje i testy bezpieczeństwa, aby upewnić się, że maszyny spełniają wymagania normatywne przez cały okres ich eksploatacji.

Jakie są różnice między projektowaniem maszyn a inżynierią mechaniczną

Projektowanie maszyn i inżynieria mechaniczna to dwa pokrewne obszary, które często są mylone ze sobą. Choć obie dziedziny mają wspólne fundamenty teoretyczne i praktyczne, różnią się pod względem zakresu działań oraz celów. Projektowanie maszyn koncentruje się głównie na tworzeniu nowych urządzeń i systemów mechanicznych, które spełniają określone wymagania funkcjonalne oraz techniczne. Inżynierowie zajmujący się tym obszarem muszą być kreatywni i innowacyjni, aby opracować rozwiązania odpowiadające potrzebom rynku. Z kolei inżynieria mechaniczna obejmuje szerszy zakres zagadnień związanych z mechaniką, termodynamiką czy materiałoznawstwem. Inżynierowie mechanicy mogą pracować nad różnymi aspektami konstrukcji maszyn, w tym nad ich analizą wytrzymałościową czy optymalizacją procesów produkcyjnych. W praktyce oznacza to, że projektanci maszyn często współpracują z inżynierami mechanicznymi w celu uzyskania najlepszych rezultatów końcowych.

Jakie są etapy testowania prototypów w projektowaniu maszyn

Testowanie prototypów jest kluczowym etapem w procesie projektowania maszyn, który pozwala na ocenę funkcjonalności oraz wydajności zaprojektowanych rozwiązań przed ich wdrożeniem do produkcji. Proces ten zazwyczaj rozpoczyna się od przygotowania szczegółowego planu testów, który określa cele oraz metodykę badań. Następnie przystępuje się do budowy prototypu maszyny zgodnie z wcześniej opracowanymi rysunkami technicznymi. Po zakończeniu budowy następuje faza testowania, która może obejmować różnorodne aspekty takie jak wydajność operacyjna, stabilność konstrukcji czy efektywność energetyczna. W trakcie testów zbiera się dane dotyczące pracy maszyny oraz identyfikuje ewentualne problemy lub niedociągnięcia. Na podstawie wyników testów inżynierowie mogą wprowadzać poprawki do projektu lub modyfikować parametry techniczne maszyny. Istotnym elementem tego procesu jest również dokumentacja wyników testów oraz wszelkich zmian wprowadzonych do projektu, co pozwala na późniejsze analizy i doskonalenie procesu projektowego.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe odgrywają coraz większą rolę w procesie projektowania maszyn, oferując szereg korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Dzięki symulacjom można przewidzieć zachowanie maszyny pod różnymi warunkami eksploatacyjnymi bez konieczności budowy fizycznych prototypów. To znacznie przyspiesza proces projektowy i pozwala zaoszczędzić czas oraz koszty związane z materiałami i robocizną. Symulacje umożliwiają także przeprowadzanie analiz wytrzymałościowych oraz termicznych, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dzięki temu inżynierowie mogą optymalizować konstrukcję maszyny pod kątem jej wydajności i niezawodności. Dodatkowo symulacje pozwalają na łatwe testowanie różnych scenariuszy pracy maszyny, co daje możliwość lepszego dostosowania jej parametrów do specyficznych potrzeb klientów.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek prowadzących do błędów konstrukcyjnych lub funkcjonalnych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta lub specyfikacji technicznych, co może skutkować stworzeniem produktu nieodpowiadającego oczekiwaniom użytkowników. Kolejnym problemem jest brak odpowiedniej dokumentacji podczas całego procesu projektowego; nieprecyzyjne lub niekompletne rysunki techniczne mogą prowadzić do nieporozumień między członkami zespołu lub wykonawcami. Inny częsty błąd to ignorowanie zasad ergonomii podczas projektowania interfejsu maszyny; niewygodne rozmieszczenie elementów sterujących może prowadzić do obniżenia komfortu pracy operatora i zwiększenia ryzyka wypadków. Ponadto nieprzeprowadzenie odpowiednich testów prototypu przed rozpoczęciem produkcji może skutkować wykryciem poważnych problemów dopiero po wdrożeniu maszyny do użytku komercyjnego; takie sytuacje mogą generować znaczne koszty naprawczych lub reklamacyjnych dla producenta.