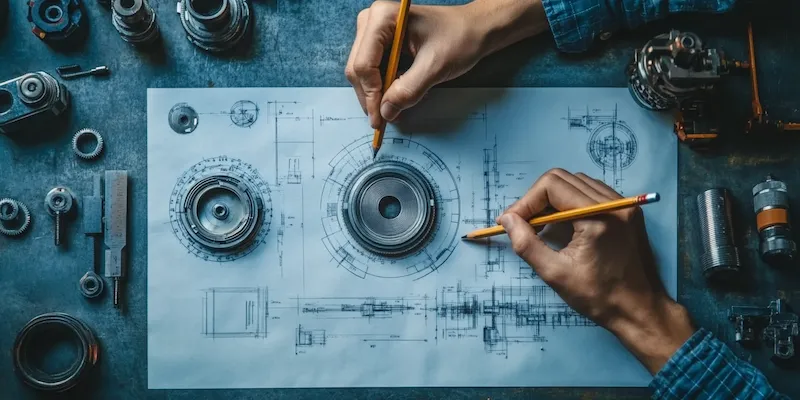

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności oraz wiedzy z różnych dziedzin inżynierii.…

Projektowanie i budowa maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to złożony proces, który ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. W dzisiejszych czasach, nacisk kładzie się na innowacyjne rozwiązania, które nie tylko zwiększają efektywność produkcji, ale także minimalizują jej negatywny wpływ na środowisko. Kluczowe jest zrozumienie, że nowoczesne maszyny przemysłowe to nie tylko narzędzia do wykonania konkretnego zadania, ale integralne części zautomatyzowanych linii produkcyjnych, które wymagają precyzyjnego zintegrowania z pozostałymi elementami systemu.

Proces ten obejmuje szereg etapów, od wstępnej koncepcji i analizy potrzeb klienta, poprzez szczegółowe projektowanie mechaniczne i elektryczne, aż po produkcję, montaż, testowanie i uruchomienie. Każdy z tych etapów wymaga zaangażowania wyspecjalizowanych inżynierów, techników i programistów. W kontekście globalnej gospodarki, projektowanie i budowa maszyn przemysłowych musi uwzględniać również międzynarodowe standardy bezpieczeństwa i jakości, co jest kluczowe dla konkurencyjności na rynku.

Współczesne maszyny przemysłowe charakteryzują się coraz większą elastycznością, możliwością szybkiej rekonfiguracji i adaptacji do produkcji różnorodnych wyrobów. Automatyzacja, robotyzacja i integracja z systemami zarządzania produkcją (MES) oraz planowania zasobów przedsiębiorstwa (ERP) stają się standardem. Inżynierowie muszą myśleć nie tylko o wydajności pojedynczej maszyny, ale o jej roli w całym ekosystemie produkcyjnym, uwzględniając przepływ materiałów, danych i energii.

Niezwykle ważna jest również optymalizacja zużycia energii i zasobów naturalnych. Projektowanie maszyn przemysłowych w duchu zrównoważonego rozwoju staje się priorytetem. Oznacza to stosowanie energooszczędnych komponentów, minimalizację odpadów produkcyjnych oraz możliwość recyklingu lub ponownego wykorzystania materiałów po zakończeniu cyklu życia maszyny. Kwestie te wpływają nie tylko na koszty eksploatacji, ale także na wizerunek firmy i jej odpowiedzialność społeczną.

Efektywne zarządzanie projektem w budowie maszyn przemysłowych

Skuteczne zarządzanie projektem jest fundamentem sukcesu w dziedzinie projektowania i budowy maszyn przemysłowych. Każdy etap, od pierwszego szkicu koncepcyjnego po finalne przekazanie klientowi, wymaga precyzyjnego planowania, koordynacji i kontroli. Właściwe harmonogramowanie, alokacja zasobów i zarządzanie ryzykiem to kluczowe elementy, które decydują o terminowości i budżetowej zgodności realizacji. Zespół projektowy musi być spójny i dobrze zorganizowany, aby zapewnić płynny przepływ informacji i szybkie reagowanie na ewentualne problemy.

Współczesne narzędzia do zarządzania projektami, takie jak systemy klasy ERP, oprogramowanie do zarządzania cyklem życia produktu (PLM) oraz platformy do współpracy online, odgrywają nieocenioną rolę. Umożliwiają one centralizację danych, śledzenie postępów prac, identyfikację wąskich gardeł i efektywną komunikację między wszystkimi interesariuszami. Wdrożenie metodyk zwinnych (Agile) lub hybrydowych może przynieść korzyści w projektach o zmiennym charakterze, gdzie wymagana jest elastyczność i szybkie dostosowywanie się do nowych wymagań.

Komunikacja jest absolutnie kluczowa. Jasne i regularne przekazywanie informacji między zespołem inżynierów, działem produkcji, działem zakupu, a także klientem, zapobiega nieporozumieniom i błędnym interpretacjom. Regularne spotkania, raporty postępu i wspólne przeglądy dokumentacji technicznej pozwalają na wczesne wykrycie odchyleń od planu i podjęcie odpowiednich działań korygujących. W przypadku projektów międzynarodowych, należy również uwzględnić różnice kulturowe i językowe, stosując odpowiednie strategie komunikacyjne.

Zarządzanie ryzykiem obejmuje identyfikację potencjalnych zagrożeń, analizę ich wpływu i prawdopodobieństwa wystąpienia, a następnie opracowanie strategii ich minimalizacji lub eliminacji. Mogą to być ryzyka techniczne (np. niedostępność kluczowych komponentów, problemy z integracją systemów), organizacyjne (np. brak wykwalifikowanego personelu, problemy z dostawcami) lub finansowe (np. przekroczenie budżetu, zmiany kursów walut). Proaktywne podejście do zarządzania ryzykiem pozwala uniknąć kosztownych opóźnień i problemów.

Innowacyjne technologie w projektowaniu maszyn przemysłowych

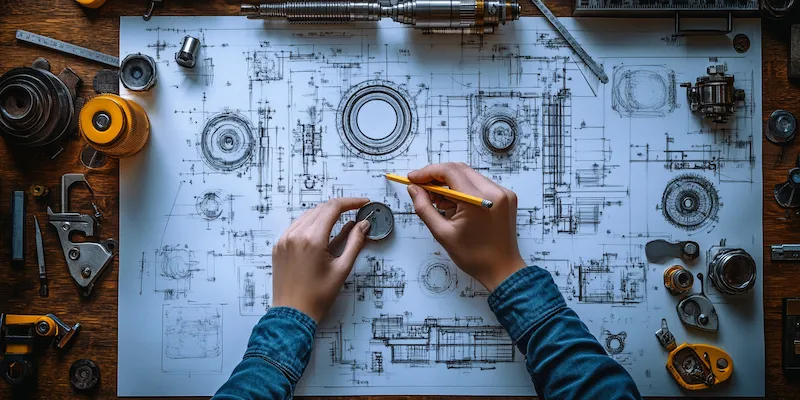

Rewolucja cyfrowa w znaczący sposób wpływa na projektowanie i budowę maszyn przemysłowych, otwierając drzwi do innowacyjnych rozwiązań. Projektowanie wspomagane komputerowo (CAD) i inżynieria wspomagana komputerowo (CAE) to już standard, pozwalający na tworzenie złożonych modeli 3D, symulacje wytrzymałościowe, analizy termiczne czy obliczenia dynamiki płynów. To z kolei umożliwia wczesne wykrycie potencjalnych problemów, optymalizację konstrukcji pod kątem wydajności i niezawodności, a także skrócenie czasu potrzebnego na prototypowanie.

Dalszym krokiem jest wykorzystanie metody elementów skończonych (MES) do precyzyjnych analiz wytrzymałościowych i optymalizacji rozkładu naprężeń. Narzędzia do symulacji dynamiki systemów (Motion Simulation) pozwalają na wirtualne testowanie działania ruchomych części maszyny w różnych warunkach, co jest nieocenione przy projektowaniu złożonych mechanizmów. Integracja tych narzędzi z oprogramowaniem do zarządzania cyklem życia produktu (PLM) tworzy spójne środowisko pracy, gdzie wszystkie dane projektowe są gromadzone i zarządzane w jednym miejscu.

Druk 3D, czyli wytwarzanie przyrostowe, rewolucjonizuje sposób tworzenia prototypów oraz nawet gotowych komponentów. Umożliwia on produkcję skomplikowanych geometrycznie części, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie w tworzeniu niestandardowych narzędzi, części zamiennych „na żądanie”, a nawet w produkcji funkcjonalnych elementów maszyn.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) znajdują coraz szersze zastosowanie w projektowaniu i optymalizacji maszyn. Algorytmy AI mogą analizować ogromne ilości danych z procesów produkcyjnych, identyfikując wzorce i anomalie, które mogą prowadzić do awarii. Na tej podstawie możliwe jest tworzenie inteligentnych systemów diagnostyki predykcyjnej, które przewidują potencjalne problemy i pozwalają na zaplanowanie konserwacji, zanim dojdzie do przestoju. AI może również wspierać inżynierów w procesie projektowania, sugerując optymalne rozwiązania konstrukcyjne na podstawie zdefiniowanych kryteriów.

Bezpieczeństwo i niezawodność maszyn przemysłowych to priorytet

Projektowanie i budowa maszyn przemysłowych nierozerwalnie wiąże się z koniecznością zapewnienia najwyższych standardów bezpieczeństwa i niezawodności. Maszyny te często pracują w trudnych warunkach, obsługują niebezpieczne materiały lub procesy, a błędy w ich konstrukcji lub działaniu mogą prowadzić do poważnych wypadków, uszkodzeń mienia lub przerw w produkcji. Dlatego też, normy bezpieczeństwa, takie jak dyrektywy maszynowe UE, stanowią podstawę każdego projektu.

Proces projektowania musi uwzględniać analizę ryzyka na każdym etapie. Inżynierowie odpowiedzialni za bezpieczeństwo identyfikują potencjalne zagrożenia, takie jak ruchome części, wysokie temperatury, ciśnienie, niebezpieczne substancje czy zagrożenia elektryczne. Następnie opracowują środki zaradcze, które mogą obejmować osłony, blokady, czujniki bezpieczeństwa, przyciski awaryjnego zatrzymania (stop) oraz systemy monitorowania. Oprogramowanie do analizy ryzyka pomaga w systematycznym podejściu do tego zagadnienia.

Niezawodność maszyn przemysłowych jest równie ważna, ponieważ awarie prowadzą do przestojów i strat finansowych. Osiąga się ją poprzez stosowanie wysokiej jakości komponentów, precyzyjne wykonanie, odpowiednie procedury testowania i prawidłową konserwację. Projektowanie z myślą o łatwości serwisowania (Design for Serviceability) również przyczynia się do zwiększenia niezawodności, umożliwiając szybką wymianę zużytych części i minimalizując czas przestoju maszyny.

Ważne jest, aby projektowane maszyny były zgodne z obowiązującymi normami i przepisami krajowymi oraz międzynarodowymi. Obejmuje to nie tylko kwestie bezpieczeństwa, ale również normy dotyczące emisji hałasu, wibracji czy kompatybilności elektromagnetycznej. Certyfikacja maszyn przez niezależne jednostki jest często wymogiem prawnym i handlowym, potwierdzającym ich zgodność z wymaganymi standardami.

Przyszłość projektowania i budowy maszyn przemysłowych

Patrząc w przyszłość, projektowanie i budowa maszyn przemysłowych będzie coraz bardziej zdominowana przez koncepcję Przemysłu 4.0 i jego kolejne ewolucje. Inteligentne fabryki, gdzie maszyny komunikują się ze sobą, same optymalizują procesy produkcyjne i adaptują się do zmieniających się warunków, staną się normą. Internet Rzeczy (IoT) pozwoli na zbieranie danych w czasie rzeczywistym z milionów czujników zainstalowanych na maszynach, dostarczając informacji o ich stanie, wydajności i otoczeniu.

Chmura obliczeniowa i analiza Big Data umożliwią przetwarzanie tych ogromnych ilości danych, co pozwoli na jeszcze bardziej zaawansowaną diagnostykę predykcyjną, optymalizację procesów i personalizację produkcji. Maszyny będą mogły uczyć się na podstawie doświadczeń i samodzielnie dostosowywać swoje parametry pracy, aby osiągnąć optymalne wyniki, minimalizując jednocześnie zużycie energii i zasobów.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdą szersze zastosowanie w procesie projektowania, symulacji, szkolenia operatorów oraz zdalnego wsparcia technicznego. Inżynierowie będą mogli „wejść” do cyfrowego modelu maszyny, przetestować jej działanie w wirtualnym środowisku, a technicy serwisowi będą mogli zdalnie otrzymywać instrukcje i wskazówki dotyczące naprawy, nakładane na obraz z kamery zamontowanej na maszynie.

Zrównoważony rozwój i gospodarka obiegu zamkniętego będą nadal kształtować kierunki rozwoju. Projektanci będą dążyć do tworzenia maszyn o jak najdłuższej żywotności, łatwych w naprawie i modernizacji, a także łatwych do demontażu i recyklingu po zakończeniu okresu użytkowania. Rosnące znaczenie będą miały również materiały biodegradowalne, odnawialne źródła energii oraz technologie minimalizujące ślad węglowy w całym cyklu życia maszyny.