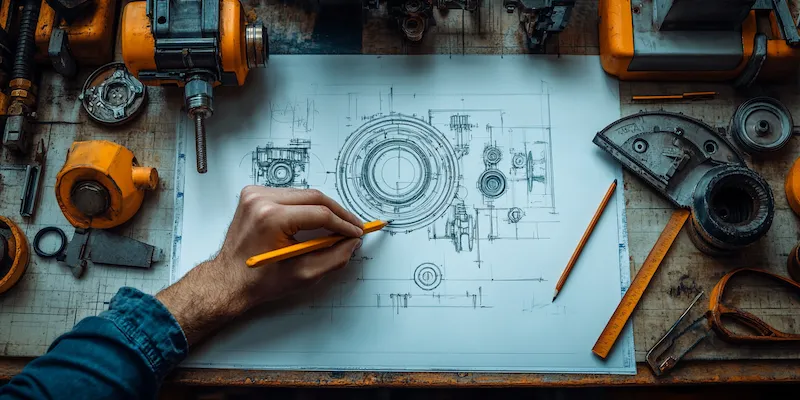

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności oraz wiedzy z różnych dziedzin inżynierii.…

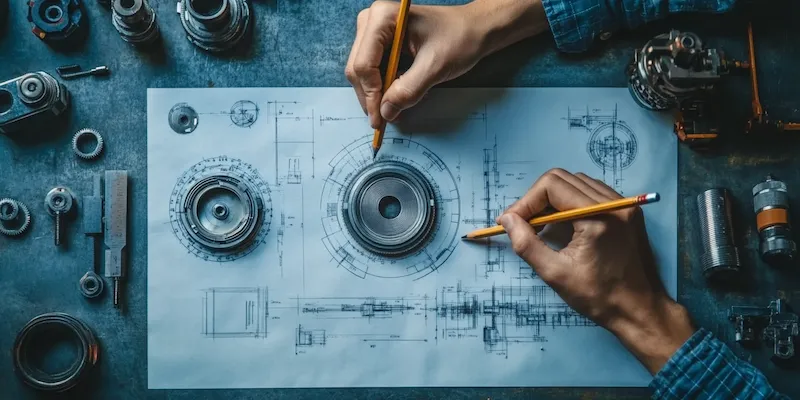

Budowa maszyn przemysłowych

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W skład tej konstrukcji wchodzą różnorodne komponenty, takie jak ramy, osie oraz elementy nośne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość urządzenia. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego napędu zależy od specyfiki maszyny oraz jej przeznaczenia. Również systemy sterowania odgrywają kluczową rolę w budowie maszyn przemysłowych. Dzięki nim możliwe jest precyzyjne zarządzanie pracą urządzenia oraz monitorowanie jego parametrów. Warto także wspomnieć o materiałach, które są wykorzystywane do produkcji poszczególnych elementów maszyn. Muszą one charakteryzować się wysoką odpornością na zużycie oraz korozję, co wpływa na długowieczność całej konstrukcji.

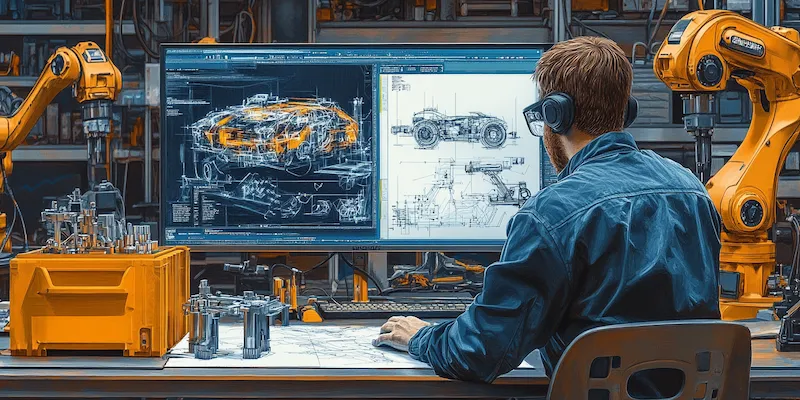

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach budowa maszyn przemysłowych opiera się na nowoczesnych technologiach, które znacząco zwiększają efektywność produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w obsłudze maszyn. Dzięki zastosowaniu robotów przemysłowych oraz systemów CNC możliwe jest osiągnięcie wysokiej precyzji i powtarzalności w produkcji. Również technologie druku 3D zaczynają odgrywać coraz większą rolę w budowie maszyn. Umożliwiają one szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby stosowania tradycyjnych metod obróbczych. Warto również zwrócić uwagę na rozwój technologii IoT, czyli Internetu Rzeczy, który pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne. Innowacyjne materiały kompozytowe również zyskują na znaczeniu w budowie maszyn przemysłowych, ponieważ oferują lepsze właściwości mechaniczne przy mniejszej wadze.

Jakie są najczęstsze problemy w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami i problemami, które mogą wystąpić na różnych etapach procesu produkcji. Jednym z najczęstszych problemów jest niewłaściwe dobranie materiałów do konkretnych zastosowań. Często zdarza się, że użyte materiały nie spełniają wymagań dotyczących wytrzymałości czy odporności na korozję, co prowadzi do szybkiego zużycia lub awarii maszyny. Kolejnym istotnym zagadnieniem są błędy projektowe, które mogą wynikać z braku doświadczenia inżynierów lub niedostatecznej analizy wymagań klienta. Takie błędy mogą skutkować poważnymi konsekwencjami finansowymi oraz opóźnieniami w realizacji zamówień. Problemy mogą również pojawić się podczas montażu maszyny, gdzie niewłaściwe ustawienie komponentów może prowadzić do ich uszkodzenia lub nieprawidłowego działania urządzenia. Dodatkowo, brak odpowiednich testów przed uruchomieniem maszyny może skutkować wykryciem usterek dopiero po rozpoczęciu produkcji, co generuje dodatkowe koszty związane z naprawą i przestojem linii produkcyjnej.

Jakie są przyszłe kierunki rozwoju w budowie maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. W nadchodzących latach możemy spodziewać się dalszej automatyzacji procesów produkcyjnych, co wpłynie na zwiększenie wydajności i redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterowania umożliwi jeszcze bardziej zaawansowane zarządzanie procesami oraz predykcję awarii zanim one wystąpią. Również rozwój technologii 5G otworzy nowe możliwości w zakresie komunikacji między maszynami a systemami zarządzania produkcją, co przyczyni się do lepszej synchronizacji działań i optymalizacji procesów. Zrównoważony rozwój staje się coraz ważniejszym tematem w branży przemysłowej, dlatego możemy spodziewać się większego nacisku na ekologiczne rozwiązania oraz wykorzystanie odnawialnych źródeł energii w budowie maszyn. Technologie takie jak recykling materiałów czy energooszczędne systemy będą miały kluczowe znaczenie dla przyszłości branży.

Jakie są kluczowe aspekty projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność i efektywność. Na początku warto zwrócić uwagę na ergonomię, która odgrywa istotną rolę w projektowaniu stanowisk pracy. Maszyny powinny być zaprojektowane w taki sposób, aby ich obsługa była wygodna i bezpieczna dla operatorów. Odpowiednie rozmieszczenie przycisków, dźwigni oraz ekranów sterujących ma ogromne znaczenie dla komfortu pracy oraz wydajności produkcji. Kolejnym ważnym aspektem jest modularność konstrukcji, która pozwala na łatwe modyfikacje i rozbudowywanie maszyn w przyszłości. Dzięki temu przedsiębiorstwa mogą dostosować swoje maszyny do zmieniających się potrzeb rynku bez konieczności inwestowania w nowe urządzenia. Warto również zwrócić uwagę na kwestie związane z serwisowaniem i konserwacją maszyn. Projektanci powinni przewidzieć łatwy dostęp do kluczowych komponentów, co ułatwi przeprowadzanie napraw i przeglądów technicznych. Również analiza cyklu życia maszyny jest istotna, ponieważ pozwala na ocenę jej wpływu na środowisko oraz koszty eksploatacji.

Jakie są najważniejsze normy i standardy w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z przestrzeganiem wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz jakości produkowanych urządzeń. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa, która określa wymagania dotyczące projektowania, budowy oraz użytkowania maszyn. Zgodność z tą dyrektywą jest niezbędna do uzyskania oznaczenia CE, które potwierdza spełnienie norm bezpieczeństwa. Kolejnym istotnym standardem jest norma ISO 9001, która dotyczy systemów zarządzania jakością. Przedsiębiorstwa zajmujące się budową maszyn powinny wdrożyć odpowiednie procedury, aby zapewnić wysoką jakość swoich produktów oraz usług. Warto także zwrócić uwagę na normy dotyczące bezpieczeństwa elektrycznego oraz ochrony zdrowia pracowników, takie jak norma IEC 60204-1, która reguluje kwestie związane z bezpieczeństwem systemów elektrycznych w maszynach. Przestrzeganie tych norm nie tylko zwiększa bezpieczeństwo użytkowników, ale także wpływa na reputację firmy oraz jej konkurencyjność na rynku.

Jakie są zalety i wady różnych typów maszyn przemysłowych

Wybór odpowiedniego typu maszyny przemysłowej ma kluczowe znaczenie dla efektywności produkcji oraz kosztów operacyjnych. Każdy typ maszyny ma swoje zalety i wady, które warto dokładnie przeanalizować przed podjęciem decyzji o zakupie. Na przykład maszyny CNC charakteryzują się wysoką precyzją oraz możliwością obróbki skomplikowanych kształtów, co czyni je idealnym rozwiązaniem dla branży metalowej czy tworzyw sztucznych. Jednak ich wysoka cena zakupu oraz koszty utrzymania mogą być barierą dla mniejszych przedsiębiorstw. Z kolei maszyny hydrauliczne oferują dużą siłę roboczą przy stosunkowo niewielkich rozmiarach, co sprawia, że są popularne w branży budowlanej i transportowej. Ich wadą może być jednak większe zużycie energii oraz konieczność regularnej konserwacji układów hydraulicznych. Maszyny pneumatyczne są często wykorzystywane w procesach montażowych ze względu na swoją prostotę i niskie koszty eksploatacji, jednak ich wydajność może być ograniczona w porównaniu do innych typów maszyn.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn przemysłowych

Konserwacja maszyn przemysłowych to kluczowy element zarządzania ich eksploatacją i wpływa na wydajność oraz trwałość urządzeń. Najlepsze praktyki w zakresie konserwacji obejmują regularne przeglądy techniczne oraz systematyczne czyszczenie komponentów maszyny. Ważne jest również prowadzenie dokumentacji dotyczącej wszystkich przeprowadzonych prac konserwacyjnych, co pozwala na śledzenie historii urządzenia oraz planowanie przyszłych działań serwisowych. Warto także wdrożyć program prewencyjnej konserwacji, który polega na regularnym wymienianiu części eksploatacyjnych przed ich awarią. Dzięki temu można uniknąć nieplanowanych przestojów produkcyjnych oraz związanych z nimi kosztów. Szkolenie pracowników w zakresie obsługi i konserwacji maszyn również ma ogromne znaczenie dla ich prawidłowego funkcjonowania. Operatorzy powinni być świadomi zasad bezpieczeństwa oraz umieć rozpoznawać pierwsze objawy awarii, co pozwoli na szybką reakcję i minimalizację ryzyka uszkodzenia sprzętu.

Jakie są wyzwania związane z innowacjami w budowie maszyn przemysłowych

Innowacje w budowie maszyn przemysłowych niosą ze sobą wiele korzyści, ale także stawiają przed przedsiębiorstwami szereg wyzwań. Jednym z głównych problemów jest szybkie tempo zmian technologicznych, które wymusza ciągłe dostosowywanie się do nowych trendów i rozwiązań. Firmy muszą inwestować znaczne środki w badania i rozwój, aby pozostać konkurencyjnymi na rynku. Ponadto wdrażanie innowacyjnych technologii często wiąże się z koniecznością przeszkolenia pracowników oraz zmiany organizacji pracy, co może spotkać się z oporem ze strony zespołu. Również integracja nowych rozwiązań z istniejącymi systemami może stanowić wyzwanie techniczne i wymagać dodatkowego czasu oraz zasobów. Warto również zauważyć, że innowacje mogą wiązać się z ryzykiem finansowym – nie wszystkie nowe technologie przynoszą oczekiwane rezultaty czy oszczędności kosztowe.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych maszyn przemysłowych, które odpowiadają na rosnące wymagania rynku oraz potrzeby klientów. Jednym z najważniejszych trendów jest rozwój inteligentnych systemów sterowania opartych na sztucznej inteligencji i uczeniu maszynowym. Dzięki tym technologiom maszyny mogą samodzielnie optymalizować swoje działanie oraz dostosowywać parametry do zmieniających się warunków produkcji. Również wzrost znaczenia automatyzacji sprawia, że coraz więcej firm decyduje się na wdrażanie robotyzacji procesów produkcyjnych, co przekłada się na zwiększenie wydajności oraz redukcję błędów ludzkich. Kolejnym trendem jest stosowanie materiałów kompozytowych oraz lekkich stopów metali w budowie maszyn, co pozwala na zmniejszenie ich masy przy zachowaniu wysokiej wytrzymałości konstrukcji.