Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i wydajność procesów…

Robotyzacja procesów produkcyjnych

Robotyzacja procesów produkcyjnych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Roboty są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. Dzięki automatyzacji procesów możliwe jest również osiągnięcie wyższej precyzji i jakości produktów, co ma kluczowe znaczenie w branżach wymagających ścisłych norm jakościowych. Warto zauważyć, że robotyzacja nie tylko przyspiesza produkcję, ale także zmniejsza ryzyko błędów ludzkich, które mogą prowadzić do strat finansowych. Wprowadzenie nowoczesnych technologii do zakładów produkcyjnych staje się nie tylko trendem, ale wręcz koniecznością, aby utrzymać konkurencyjność na rynku.

Jakie są zalety i wady robotyzacji procesów produkcyjnych

W kontekście robotyzacji procesów produkcyjnych warto rozważyć zarówno jej zalety, jak i wady. Do głównych korzyści należy zaliczyć zwiększenie wydajności oraz redukcję kosztów pracy. Roboty mogą pracować 24 godziny na dobę, co pozwala na maksymalne wykorzystanie zasobów produkcyjnych. Ponadto, automatyzacja procesów przyczynia się do poprawy jakości produktów poprzez eliminację błędów ludzkich. Warto jednak zwrócić uwagę na potencjalne wady związane z robotyzacją. Przede wszystkim, inwestycje w nowoczesne technologie mogą być kosztowne i wymagają znacznych nakładów finansowych. Dodatkowo, wprowadzenie robotów może prowadzić do redukcji miejsc pracy, co budzi obawy społeczne i etyczne. Pracownicy mogą czuć się zagrożeni utratą zatrudnienia, co może wpłynąć na morale zespołu.

Jakie technologie są wykorzystywane w robotyzacji procesów produkcyjnych

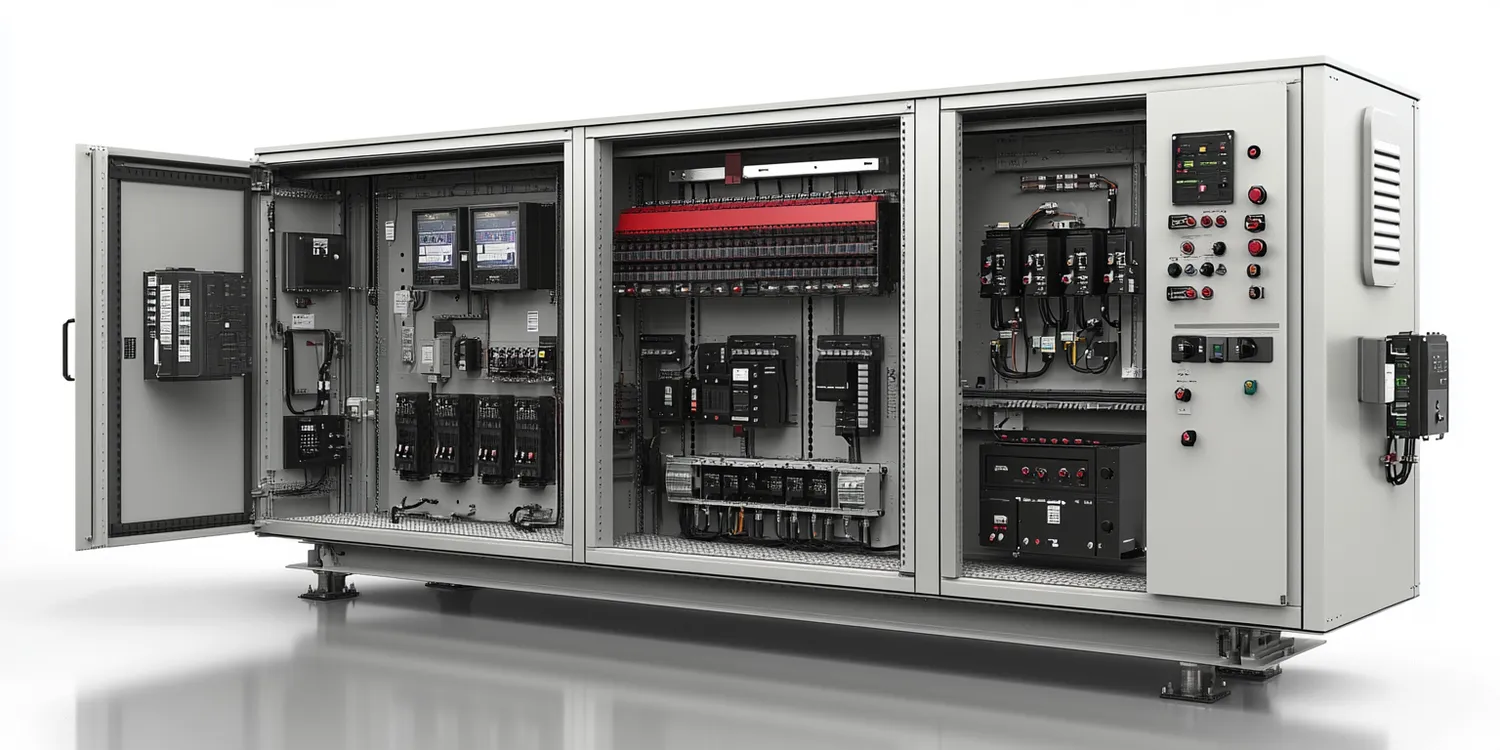

W dzisiejszych czasach istnieje wiele technologii wykorzystywanych w robotyzacji procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą być programowane do wykonywania różnych zadań na linii produkcyjnej. Wykorzystują one zaawansowane algorytmy sztucznej inteligencji oraz systemy wizji komputerowej, co pozwala im na dokładne rozpoznawanie obiektów oraz ich precyzyjne manipulowanie. Kolejną istotną technologią są systemy automatyzacji procesów (RPA), które umożliwiają automatyzację rutynowych zadań biurowych oraz procesów administracyjnych. Dzięki integracji z oprogramowaniem ERP czy CRM możliwe jest usprawnienie zarządzania danymi oraz zwiększenie efektywności operacyjnej firmy. Warto również wspomnieć o technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie maszyn i urządzeń w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą szybko reagować na awarie oraz optymalizować procesy produkcyjne.

Jakie branże korzystają z robotyzacji procesów produkcyjnych

Robotyzacja procesów produkcyjnych znajduje zastosowanie w wielu branżach, co czyni ją niezwykle uniwersalnym rozwiązaniem. Przemysł motoryzacyjny jest jednym z pierwszych sektorów, które zaczęły intensywnie wdrażać roboty do swoich linii produkcyjnych. Roboty spawalnicze i montażowe pozwalają na zwiększenie wydajności oraz poprawę jakości pojazdów. Kolejną branżą korzystającą z automatyzacji jest przemysł elektroniczny, gdzie precyzyjne montowanie komponentów wymaga dużej dokładności i powtarzalności. W ostatnich latach coraz więcej firm z sektora spożywczego decyduje się na wdrożenie robotyzacji w celu zwiększenia efektywności pakowania oraz transportu produktów. Również przemysł farmaceutyczny korzysta z nowoczesnych technologii do automatyzacji procesów pakowania i kontroli jakości leków.

Jak robotyzacja procesów produkcyjnych zmienia rynek pracy

Robotyzacja procesów produkcyjnych ma znaczący wpływ na rynek pracy, co budzi wiele kontrowersji i dyskusji. Z jednej strony, automatyzacja przyczynia się do zwiększenia wydajności i efektywności produkcji, co może prowadzić do wzrostu zysków firm. W rezultacie przedsiębiorstwa mogą inwestować w rozwój i innowacje, co stwarza nowe miejsca pracy w innych obszarach. Z drugiej strony, wprowadzenie robotów do linii produkcyjnych często wiąże się z redukcją etatów, szczególnie w przypadku pracowników wykonujących rutynowe i powtarzalne zadania. Pracownicy mogą czuć się zagrożeni utratą zatrudnienia, co prowadzi do obaw o przyszłość ich zawodów. W związku z tym ważne jest, aby firmy oraz rządy podejmowały działania mające na celu przeszkolenie pracowników oraz dostosowanie ich umiejętności do nowych wymagań rynku. Wspieranie programów edukacyjnych oraz szkoleń zawodowych może pomóc w łagodzeniu negatywnych skutków robotyzacji i umożliwić pracownikom odnalezienie się w zmieniającym się środowisku pracy.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów produkcyjnych

Przyszłość robotyzacji procesów produkcyjnych zapowiada się obiecująco, z wieloma nowymi kierunkami rozwoju technologicznym. Jednym z najważniejszych trendów jest coraz większa integracja sztucznej inteligencji z systemami robotycznymi. Dzięki zaawansowanym algorytmom uczenia maszynowego roboty będą mogły uczyć się na podstawie danych i dostosowywać swoje działania do zmieniających się warunków produkcji. To pozwoli na jeszcze większą elastyczność i wydajność linii produkcyjnych. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia komunikację między maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej zarządzać swoimi zasobami oraz szybko reagować na awarie czy problemy produkcyjne. Warto również zwrócić uwagę na rozwój robotów współpracujących, które są projektowane z myślą o pracy obok ludzi. Tego rodzaju rozwiązania mogą przyczynić się do zwiększenia bezpieczeństwa w miejscu pracy oraz poprawy jakości współpracy między ludźmi a maszynami.

Jakie wyzwania stoją przed firmami wdrażającymi robotyzację

Wdrażanie robotyzacji procesów produkcyjnych wiąże się z szeregiem wyzwań, które firmy muszą pokonać, aby osiągnąć zamierzone cele. Jednym z głównych problemów jest konieczność znacznych inwestycji finansowych w nowoczesne technologie oraz infrastrukturę. Dla wielu przedsiębiorstw, zwłaszcza małych i średnich, takie wydatki mogą być barierą nie do pokonania. Ponadto, wdrożenie robotyzacji wymaga odpowiedniego przeszkolenia pracowników, co również generuje dodatkowe koszty oraz czas potrzebny na adaptację do nowych warunków pracy. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi oraz oprogramowaniem zarządzającym. Firmy muszą zadbać o to, aby wszystkie elementy działały harmonijnie i efektywnie współpracowały ze sobą. Warto także pamiętać o aspektach prawnych i regulacyjnych związanych z wprowadzeniem robotyzacji, takich jak bezpieczeństwo pracy czy ochrona danych osobowych.

Jakie są przykłady udanej robotyzacji procesów produkcyjnych

Przykłady udanej robotyzacji procesów produkcyjnych można znaleźć w różnych branżach na całym świecie. W przemyśle motoryzacyjnym wiele firm zdecydowało się na automatyzację montażu pojazdów przy użyciu robotów spawalniczych i montażowych. Na przykład Toyota wykorzystuje zaawansowane systemy robotyczne do zwiększenia wydajności swoich linii produkcyjnych oraz poprawy jakości samochodów. W sektorze elektronicznym firma Foxconn stosuje automatyzację do montażu komponentów telefonów komórkowych, co pozwala na szybsze reagowanie na zmieniające się potrzeby rynku oraz zwiększenie efektywności produkcji. W branży spożywczej Coca-Cola wdrożyła systemy robotyczne do pakowania napojów, co przyczyniło się do znacznego zwiększenia wydajności zakładów produkcyjnych. Również przemysł farmaceutyczny korzysta z automatyzacji; przykładem może być firma Pfizer, która stosuje roboty do pakowania leków oraz kontroli jakości produktów.

Jakie są koszty wdrażania robotyzacji procesów produkcyjnych

Koszty wdrażania robotyzacji procesów produkcyjnych mogą być znaczące i różnią się w zależności od skali projektu oraz specyfiki branży. Na początku należy uwzględnić wydatki związane z zakupem sprzętu i technologii – ceny robotów przemysłowych mogą wynosić od kilku tysięcy do nawet milionów dolarów za jednostkę, w zależności od ich zaawansowania i funkcji. Dodatkowo firmy muszą inwestować w infrastrukturę technologiczną, taką jak systemy zarządzania danymi czy oprogramowanie wspierające automatyzację procesów. Koszty szkolenia pracowników również stanowią istotny element budżetu; pracownicy muszą nauczyć się obsługi nowych urządzeń oraz dostosować swoje umiejętności do zmieniających się warunków pracy. Warto również pamiętać o kosztach związanych z utrzymaniem i serwisowaniem maszyn – regularna konserwacja jest kluczowa dla zapewnienia ich długotrwałej efektywności i niezawodności.

Jakie są najlepsze praktyki wdrażania robotyzacji procesów produkcyjnych

Aby skutecznie wdrożyć robotyzację procesów produkcyjnych, warto zastosować kilka najlepszych praktyk, które pomogą osiągnąć zamierzone cele biznesowe. Po pierwsze, kluczowe jest dokładne zaplanowanie procesu automatyzacji – przedsiębiorstwa powinny przeprowadzić analizę swoich potrzeb oraz określić obszary, które można zoptymalizować dzięki technologii. Ważne jest również zaangażowanie pracowników w ten proces; ich doświadczenie i wiedza mogą okazać się nieocenione podczas identyfikowania potencjalnych problemów oraz możliwości usprawnień. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców – warto przeprowadzić badania rynku i porównanie ofert różnych producentów sprzętu oraz oprogramowania wspierającego automatyzację procesów. Niezwykle istotne jest także szkolenie pracowników; zapewnienie im odpowiednich umiejętności pozwoli na sprawniejsze wdrożenie nowych rozwiązań oraz minimalizację oporu przed zmianami.