Projektowanie i budowa maszy to proces, który wymaga starannego planowania oraz zrozumienia wielu aspektów technicznych.…

Projektowanie i budowa maszy

Projektowanie i budowa maszy stanowi kluczowy element nowoczesnego przemysłu, umożliwiając tworzenie innowacyjnych rozwiązań, które napędzają rozwój technologiczny. Proces ten wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu inżynierii mechanicznej, elektrycznej, automatyki oraz informatyki. Odpowiednio zaprojektowana i wykonana maszyna to nie tylko zbiór podzespołów, ale skomplikowany system zdolny do wykonywania określonych zadań z precyzją, powtarzalnością i wydajnością.

Tworzenie maszyn od podstaw to zadanie złożone, obejmujące szereg etapów, począwszy od analizy potrzeb klienta, poprzez koncepcję, szczegółowe projektowanie, dobór komponentów, aż po produkcję, montaż, testowanie i uruchomienie. Każdy z tych etapów ma fundamentalne znaczenie dla końcowego sukcesu projektu. Błędy popełnione na wczesnym etapie projektowania mogą skutkować znacznymi kosztami i opóźnieniami w dalszych fazach realizacji, a nawet prowadzić do niepowodzenia całego przedsięwzięcia.

Współczesne maszyny często charakteryzują się wysokim stopniem automatyzacji i integracji z systemami zarządzania produkcją. Projektanci muszą uwzględniać nie tylko funkcjonalność mechaniczną, ale także aspekty związane z interfejsem człowiek-maszyna, bezpieczeństwem pracy, efektywnością energetyczną oraz możliwościami diagnostyki i konserwacji. Dynamiczny rozwój technologii, takich jak sztuczna inteligencja, robotyka czy Internet Rzeczy (IoT), otwiera nowe perspektywy w projektowaniu maszyn, pozwalając na tworzenie urządzeń o niespotykanych dotąd możliwościach.

W obliczu rosnącej konkurencji i presji na optymalizację kosztów produkcji, kluczowe staje się podejście lean manufacturing również na etapie projektowania i budowy maszyn. Oznacza to eliminację marnotrawstwa na każdym etapie, dążenie do maksymalizacji wartości dla klienta i ciągłe doskonalenie procesów. Skuteczne projektowanie i budowa maszyn wymaga więc nie tylko wiedzy technicznej, ale także umiejętności zarządzania projektem, komunikacji z zespołem i klientem oraz zdolności adaptacji do zmieniających się warunków rynkowych i technologicznych.

Kluczowe etapy w procesie projektowania i budowy maszyn

Proces projektowania i budowy maszyn jest wieloetapowy i wymaga skrupulatnego planowania oraz precyzyjnego wykonania. Rozpoczyna się od fazy koncepcyjnej, gdzie identyfikowane są potrzeby użytkownika i definiowane są ogólne założenia techniczne. Na tym etapie tworzone są pierwsze szkice i modele, określające podstawowe funkcje maszyny, jej gabaryty oraz przybliżony koszt. Jest to moment, w którym decyduje się o kierunku rozwoju projektu i jego potencjalnej opłacalności.

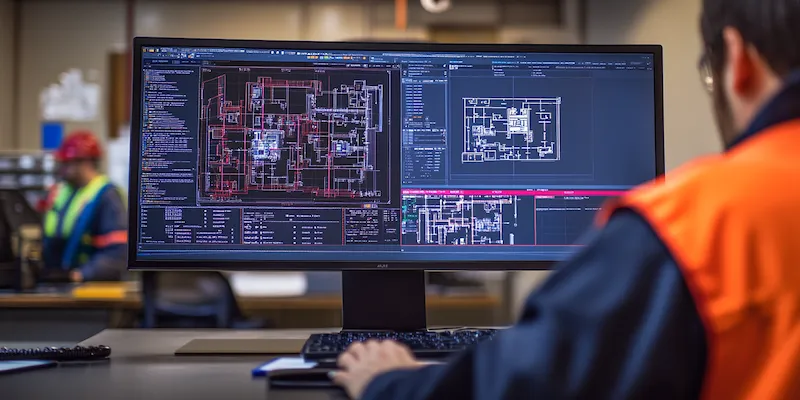

Następnie przechodzi się do fazy szczegółowego projektowania technicznego. Tutaj inżynierowie wykorzystują specjalistyczne oprogramowanie CAD (Computer-Aided Design) do tworzenia precyzyjnych modeli 3D poszczególnych komponentów oraz całego układu maszyny. Projektowane są wszystkie elementy mechaniczne, w tym obudowy, elementy ruchome, systemy przenoszenia napędu. Równocześnie opracowywane są schematy elektryczne i pneumatyczne lub hydrauliczne, określające sposób zasilania i sterowania maszyny.

Kolejnym istotnym etapem jest dobór odpowiednich komponentów. Specjaliści analizują dostępne na rynku podzespoły, takie jak silniki, przekładnie, czujniki, zawory, sterowniki PLC (Programmable Logic Controller) i inne elementy, pod kątem ich parametrów technicznych, niezawodności, dostępności oraz ceny. Wybór ten ma bezpośredni wpływ na wydajność, trwałość i koszty produkcji maszyny. Często konieczne jest również projektowanie indywidualnych części, które następnie trafiają do produkcji.

Po zakończeniu fazy projektowej następuje produkcja i montaż. Poszczególne elementy są wytwarzane zgodnie z dokumentacją techniczną, a następnie składane w całość. Ten etap wymaga precyzji i dbałości o szczegóły, aby zapewnić prawidłowe działanie wszystkich podzespołów. Po zmontowaniu maszyny przeprowadzane są wstępne testy funkcjonalne, mające na celu wykrycie ewentualnych błędów montażowych lub niedoskonałości konstrukcyjnych.

Ostatnim etapem jest testowanie, uruchomienie i odbiór maszyny. Maszyna jest poddawana rygorystycznym testom w warunkach symulujących jej rzeczywiste środowisko pracy. Sprawdzana jest jej wydajność, powtarzalność, bezpieczeństwo oraz zgodność ze specyfikacją techniczną. Po pomyślnym przejściu testów maszyna jest przekazywana klientowi wraz z niezbędną dokumentacją techniczną i instrukcjami obsługi. Ten kompleksowy proces zapewnia, że finalny produkt jest w pełni funkcjonalny i spełnia oczekiwania użytkownika.

Znaczenie precyzyjnego projektowania dla niezawodności maszyn

Wykorzystanie nowoczesnego oprogramowania do projektowania wspomaganego komputerowo (CAD) oraz analizy metodą elementów skończonych (MES lub FEA) pozwala na wirtualne testowanie wytrzymałości konstrukcji, optymalizację kształtu elementów pod kątem rozkładu naprężeń oraz eliminację potencjalnych słabych punktów. Dzięki symulacjom można sprawdzić, jak maszyna zachowa się w różnych warunkach pracy, zanim jeszcze powstanie pierwszy fizyczny prototyp. To znacząco redukuje ryzyko błędów i pozwala na stworzenie konstrukcji o optymalnych parametrach.

Kluczowe jest również precyzyjne określenie tolerancji wymiarowych dla poszczególnych części. Nawet niewielkie odchyłki od założonych wymiarów mogą wpływać na luzy między elementami, siły nacisku czy sposób spasowania. Odpowiednio dobrane tolerancje gwarantują, że wszystkie podzespoły będą do siebie idealnie pasować, co przekłada się na płynność pracy, mniejsze zużycie i wydłużoną żywotność maszyny. Dotyczy to zarówno elementów metalowych, jak i elementów wykonanych z tworzyw sztucznych czy gumy.

Ważnym aspektem precyzyjnego projektowania jest również uwzględnienie czynników środowiskowych, takich jak temperatura, wilgotność czy obecność pyłów. Maszyny pracujące w trudnych warunkach wymagają zastosowania specjalnych materiałów odpornych na korozję, odpowiedniego uszczelnienia elementów wrażliwych oraz systemów chłodzenia lub ogrzewania. Zaniedbanie tych czynników może skutkować przedwczesnym zużyciem lub awarią maszyny.

Wreszcie, precyzja w dokumentacji technicznej jest nieodzowna dla prawidłowej budowy i późniejszej konserwacji. Czytelne rysunki techniczne, schematy elektryczne i instrukcje obsługi powinny być kompletne i jednoznaczne. Pozwala to na uniknięcie błędów podczas montażu i ułatwia diagnostykę ewentualnych problemów w przyszłości. Inwestycja w precyzyjne projektowanie od samego początku jest kluczowym czynnikiem wpływającym na długoterminową niezawodność i efektywność maszyn przemysłowych.

Automatyzacja i sterowanie w nowoczesnych projektach maszyn

Automatyzacja i sterowanie stanowią serce każdej nowoczesnej maszyny przemysłowej. To właśnie zaawansowane systemy sterowania pozwalają na realizację skomplikowanych procesów technologicznych z wysoką precyzją, powtarzalnością i wydajnością, jednocześnie minimalizując potrzebę ingerencji człowieka. Projektowanie systemów sterowania to dziedzina wymagająca wiedzy z zakresu elektrotechniki, elektroniki, programowania oraz teorii sterowania.

Podstawowym elementem systemu sterowania jest zazwyczaj sterownik programowalny PLC. Jest to minikomputer przemysłowy, który odbiera sygnały z czujników, przetwarza je zgodnie z zapisanym programem i wysyła sygnały sterujące do elementów wykonawczych, takich jak silniki, zawory czy siłowniki. Wybór odpowiedniego sterownika PLC zależy od złożoności zadania, liczby wejść i wyjść, wymagań dotyczących komunikacji sieciowej oraz warunków środowiskowych, w jakich maszyna będzie pracować.

Kluczowym elementem jest również interfejs człowiek-maszyna (HMI), który umożliwia operatorowi monitorowanie pracy maszyny, wprowadzanie parametrów, zmianę trybów pracy oraz diagnostykę. Nowoczesne panele HMI charakteryzują się intuicyjnym interfejsem graficznym, możliwością wyświetlania złożonych danych w formie wykresów i alarmów oraz zdalnym dostępem. Dobrze zaprojektowany HMI znacząco ułatwia obsługę maszyny i skraca czas reakcji na potencjalne problemy.

W projektowaniu systemów sterowania coraz większą rolę odgrywa integracja z innymi systemami, takimi jak systemy zarządzania produkcją (MES) czy systemy planowania zasobów przedsiębiorstwa (ERP). Dzięki komunikacji sieciowej maszyny mogą wymieniać dane z innymi urządzeniami i systemami w czasie rzeczywistym, co pozwala na optymalizację całego procesu produkcyjnego, śledzenie wydajności, zarządzanie zapasami i planowanie konserwacji.

Współczesne maszyny coraz częściej wykorzystują również zaawansowane algorytmy sterowania, w tym algorytmy sztucznej inteligencji i uczenia maszynowego. Pozwalają one na adaptacyjne dostosowanie parametrów pracy maszyny do zmieniających się warunków, przewidywanie awarii (predykcyjne utrzymanie ruchu) oraz optymalizację procesów w locie. Rozwój technologii takich jak robotyka, systemy wizyjne czy czujniki IoT otwiera nowe możliwości w zakresie automatyzacji i sterowania, prowadząc do tworzenia maszyn o coraz większej inteligencji i autonomii.

Optymalizacja kosztów w procesie projektowania i budowy maszyn

Optymalizacja kosztów w procesie projektowania i budowy maszyn jest kluczowym czynnikiem decydującym o konkurencyjności przedsiębiorstwa. Wymaga ona holistycznego podejścia, które obejmuje analizę wszystkich etapów cyklu życia produktu, od koncepcji po eksploatację i utylizację. Celem jest osiągnięcie jak najlepszego stosunku jakości do ceny, przy jednoczesnym zachowaniu wysokich standardów technicznych i bezpieczeństwa.

Pierwszym krokiem do optymalizacji jest dokładne zdefiniowanie wymagań klienta i zakresu projektu. Unikanie zbędnych funkcji i złożonych rozwiązań, które nie są konieczne do prawidłowego działania maszyny, pozwala na znaczące obniżenie kosztów projektowania i produkcji. Warto dokładnie przeanalizować, jakie funkcjonalności są naprawdę potrzebne, a jakie stanowią jedynie dodatek, który może być wyeliminowany bez negatywnego wpływu na realizację podstawowych zadań maszyny.

Kolejnym istotnym obszarem jest wybór odpowiednich materiałów i komponentów. Często można znaleźć tańsze alternatywy dla drogich materiałów lub podzespołów, które jednak spełniają wymagane parametry techniczne i normy jakościowe. Kluczowe jest tutaj doświadczenie inżynierów i ich znajomość rynku dostawców. Warto rozważyć również standaryzację komponentów, co ułatwia ich pozyskiwanie, obniża koszty zakupu dzięki większym partiom i upraszcza serwisowanie.

Efektywne projektowanie z wykorzystaniem narzędzi CAD/CAE pozwala na eliminację kosztownych błędów na etapie prototypowania. Wirtualne symulacje i analizy naprężeń umożliwiają optymalizację konstrukcji pod kątem zużycia materiału i wytrzymałości. Dobrze zaprojektowana maszyna wymaga mniej materiału, jest lżejsza i łatwiejsza w produkcji, co bezpośrednio przekłada się na niższe koszty.

Proces produkcji i montażu również daje duże pole do optymalizacji. Wdrażanie zasad produkcji szczupłej (lean manufacturing), automatyzacja procesów, stosowanie nowoczesnych technik wytwarzania (np. druk 3D) oraz optymalizacja logistyki wewnętrznej mogą znacząco obniżyć koszty jednostkowe. Ważne jest również zapewnienie wysokiej jakości wykonania już na etapie produkcji, co minimalizuje potrzebę kosztownych poprawek i reklamacji.

Wreszcie, warto pamiętać o kosztach związanych z eksploatacją i konserwacją maszyny. Projektowanie z myślą o łatwości serwisu, zastosowanie trwałych i łatwo dostępnych części zamiennych oraz optymalizacja zużycia energii to czynniki, które wpływają na całkowity koszt posiadania (TCO – Total Cost of Ownership) w długim okresie. Maszyna, która jest łatwa w utrzymaniu i energooszczędna, będzie bardziej atrakcyjna dla klienta i przyniesie większe korzyści finansowe.

Wpływ OCP przewoźnika na proces budowy maszyn przemysłowych

OCP przewoźnika, czyli Odpowiedzialność Cywilna Przewoźnika, choć pozornie związane z branżą transportową, może mieć pośredni, ale istotny wpływ na proces projektowania i budowy maszyn przemysłowych. Dotyczy to przede wszystkim sytuacji, gdy maszyny lub ich kluczowe komponenty są transportowane od producenta do klienta lub między różnymi lokalizacjami w ramach procesu produkcji. Zrozumienie zasad OCP jest ważne dla zapewnienia ciągłości dostaw i minimalizacji ryzyka.

Przewoźnik, wykonując usługę transportową, ponosi odpowiedzialność za szkody powstałe w trakcie przewozu. W przypadku maszyn przemysłowych, które często są bardzo wartościowe i delikatne, ryzyko uszkodzenia podczas transportu jest znaczące. OCP przewoźnika określa zakres i wysokość jego odpowiedzialności w przypadku zagubienia, ubytku lub uszkodzenia przesyłki. Znajomość tych przepisów pozwala na odpowiednie zabezpieczenie ładunku i negocjacje warunków umowy przewozu.

W procesie projektowania maszyn, inżynierowie powinni uwzględniać specyfikę transportu już na etapie tworzenia konstrukcji. Oznacza to projektowanie maszyn, które są łatwiejsze w demontażu na mniejsze, bezpieczniejsze do transportu moduły. Ważne jest również zaprojektowanie odpowiednich punktów mocowania i zabezpieczeń transportowych, które minimalizują ryzyko przemieszczania się elementów podczas jazdy. Solidne opakowanie i odpowiednie zabezpieczenie ładunku to kluczowe elementy, które mają wpływ na ograniczenie ryzyka uszkodzeń w transporcie.

Dla firm zajmujących się budową maszyn, zrozumienie zasad OCP przewoźnika jest istotne przy zawieraniu umów z firmami logistycznymi. Warto upewnić się, że przewoźnik posiada odpowiednie ubezpieczenie OC, które pokryje potencjalne szkody. Należy również precyzyjnie określić w umowie przewozowej warunki załadunku, rozładunku i sposobu zabezpieczenia ładunku. W przypadku wartościowych maszyn, często stosuje się dodatkowe ubezpieczenia cargo, które rozszerzają ochronę poza zakres OCP przewoźnika.

Dodatkowo, w przypadku wystąpienia szkody podczas transportu, znajomość procedur związanych z OCP przewoźnika jest kluczowa dla sprawnego dochodzenia roszczeń. Należy niezwłocznie zgłosić szkodę przewoźnikowi, sporządzić protokół szkody oraz zebrać wszelkie dowody potwierdzające jej powstanie i związek z transportem. Skuteczne zarządzanie ryzykiem związanym z transportem maszyn przemysłowych, w tym zrozumienie i uwzględnienie zasad OCP przewoźnika, jest nieodłącznym elementem zapewnienia sukcesu całego projektu budowy i dostarczenia gotowej maszyny do klienta.

Innowacje technologiczne wspierające projektowanie i budowę maszyn

Rozwój technologiczny nieustannie rewolucjonizuje sposób, w jaki projektujemy i budujemy maszyny. Nowe narzędzia i techniki otwierają drzwi do tworzenia urządzeń o niespotykanych dotąd możliwościach, zwiększając jednocześnie efektywność i precyzję procesów inżynieryjnych. Inwestycja w innowacje jest kluczowa dla utrzymania konkurencyjności na globalnym rynku.

Jednym z najważniejszych narzędzi, które zrewolucjonizowało projektowanie, jest oprogramowanie do modelowania 3D i symulacji. Narzędzia takie jak SolidWorks, CATIA czy Autodesk Inventor pozwalają na tworzenie bardzo szczegółowych modeli maszyn, analizę ich wytrzymałości (metoda elementów skończonych – MES), symulację dynamiki ruchu oraz optymalizację aerodynamiczną czy termiczną. Dzięki tym narzędziom inżynierowie mogą testować różne warianty konstrukcyjne wirtualnie, zanim jeszcze powstanie fizyczny prototyp, co znacząco skraca czas i obniża koszty rozwoju.

Druk 3D, czyli wytwarzanie addytywne, otwiera nowe możliwości w produkcji prototypów oraz nawet gotowych elementów maszyn. Pozwala na tworzenie skomplikowanych geometrii, których nie można uzyskać tradycyjnymi metodami. Druk 3D umożliwia szybkie prototypowanie, testowanie nowych rozwiązań konstrukcyjnych oraz produkcję niestandardowych części na żądanie. Materiały używane w druku 3D stają się coraz bardziej wytrzymałe, co pozwala na wykorzystanie tej technologii w coraz szerszym zakresie aplikacji przemysłowych.

Internet Rzeczy (IoT) oraz rozwój czujników umożliwiają tworzenie maszyn „inteligentnych”, które mogą komunikować się ze sobą i z systemami nadrzędnymi. Dane zbierane przez czujniki (np. dotyczące temperatury, ciśnienia, wibracji, zużycia energii) mogą być analizowane w czasie rzeczywistym, co pozwala na optymalizację pracy maszyny, przewidywanie awarii (utrzymanie predykcyjne) oraz zdalne monitorowanie i sterowanie. Integracja z IoT jest kluczowa dla koncepcji Przemysłu 4.0.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) znajdują coraz szersze zastosowanie w projektowaniu i eksploatacji maszyn. AI może być wykorzystywana do optymalizacji parametrów projektowych, analizy dużych zbiorów danych produkcyjnych w celu identyfikacji anomalii, a także do tworzenia autonomicznych systemów sterowania, które uczą się i dostosowują do zmieniających się warunków. Robotyka współpracująca (coboty) to kolejny przykład innowacji, która pozwala na bezpieczne współdziałanie ludzi i maszyn w procesach produkcyjnych.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdują zastosowanie w szkoleniu operatorów, planowaniu układów produkcyjnych oraz w zdalnym wsparciu technicznym. VR pozwala na stworzenie realistycznych symulacji środowiska pracy, podczas gdy AR może nakładać cyfrowe informacje (np. instrukcje montażu, dane diagnostyczne) na rzeczywisty obraz maszyny, ułatwiając pracę technikom serwisowym.