Budowa maszyn CNC na zamówienie to proces, który wymaga starannego planowania oraz zrozumienia wielu kluczowych…

Budowa maszyn elektrycznych

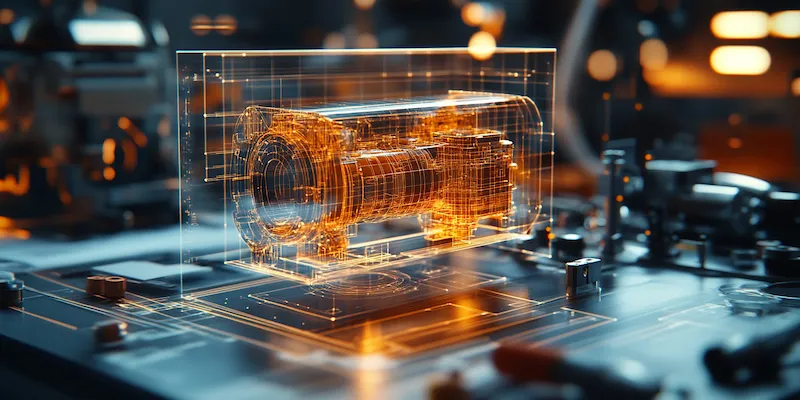

Budowa maszyn elektrycznych to złożony proces, wymagający dogłębnej wiedzy z zakresu elektrotechniki, mechaniki i materiałoznawstwa. Podstawowym celem jest stworzenie urządzenia, które efektywnie przetwarza energię elektryczną na energię mechaniczną lub odwrotnie, minimalizując jednocześnie straty i zapewniając bezpieczeństwo użytkowania. Centralnym elementem każdej maszyny elektrycznej jest jej serce – układ elektromagnetyczny. Obejmuje on zazwyczaj dwa fundamentalne komponenty: stojan oraz wirnik.

Stojan, jak sama nazwa wskazuje, jest częścią nieruchomą maszyny. Jego głównym zadaniem jest wytworzenie pola magnetycznego, które następnie oddziałuje z polem generowanym przez wirnik. W przypadku silników elektrycznych, stojan często zawiera uzwojenia, przez które przepływa prąd, tworząc wirujące pole magnetyczne. W generatorach natomiast, zmienne pole magnetyczne indukuje napięcie w uzwojeniach stojana. Materiały używane do budowy stojana muszą charakteryzować się wysoką przenikalnością magnetyczną, co pozwala na efektywne skupienie pola magnetycznego. Zazwyczaj stosuje się blachy elektrotechniczne, często laminowane, aby zredukować straty energii związane z prądami wirowymi.

Wirnik natomiast jest elementem obracającym się, umieszczonym wewnątrz stojana. To właśnie jego ruch obrotowy generuje pożądaną energię mechaniczną w silnikach lub jest napędzany zewnętrzną siłą w generatorach. Budowa wirnika jest równie krytyczna, a jego konstrukcja zależy od typu maszyny. Może zawierać uzwojenia, magnesy trwałe lub specjalne klatki, które reagują na pole magnetyczne stojana. Siły działające między stojanem a wirnikiem, wynikające z praw elektromagnetyzmu, powodują ruch obrotowy. Precyzyjne wykonanie wirnika, jego wyważenie i izolacja uzwojeń są kluczowe dla płynnej pracy maszyny, jej żywotności i bezpieczeństwa.

Oprócz układu elektromagnetycznego, budowa maszyn elektrycznych obejmuje również system chłodzenia, który odprowadza nadmiar ciepła generowanego podczas pracy. Zbyt wysoka temperatura może prowadzić do degradacji izolacji, spadku sprawności i uszkodzenia elementów. Równie ważny jest układ izolacji, który zapobiega zwarciom między uzwojeniami a innymi częściami maszyny. Solidna obudowa chroni wewnętrzne komponenty przed uszkodzeniami mechanicznymi i środowiskowymi, a także stanowi element bezpieczeństwa dla operatora.

Projektowanie i dobór materiałów w procesie budowy maszyn elektrycznych

Efektywna budowa maszyn elektrycznych rozpoczyna się od starannego procesu projektowania, który uwzględnia szeroki wachlarz czynników. Inżynierowie muszą precyzyjnie określić wymagania techniczne maszyny, takie jak moc, napięcie, prąd, prędkość obrotowa, moment obrotowy, a także warunki pracy, w jakich będzie ona eksploatowana. Kluczowe jest zrozumienie wzajemnych zależności między parametrami elektrycznymi i mechanicznymi, aby zoptymalizować konstrukcję pod kątem wydajności i niezawodności. Symulacje komputerowe i analizy metodą elementów skończonych (MES) odgrywają nieocenioną rolę w tym etapie, pozwalając na weryfikację założeń projektowych przed przystąpieniem do fizycznej budowy.

Dobór odpowiednich materiałów jest jednym z najistotniejszych aspektów budowy maszyn elektrycznych. Wybór materiałów wpływa nie tylko na parametry techniczne, ale także na koszty produkcji, wagę maszyny, jej trwałość i wpływ na środowisko. W przypadku uzwojeń najczęściej stosuje się druty miedziane lub aluminiowe, ze względu na ich wysoką przewodność elektryczną. Miedź, choć droższa, oferuje lepsze parametry przewodności i odporność na temperaturę, podczas gdy aluminium jest lżejsze i tańsze, co czyni je atrakcyjnym wyborem w aplikacjach, gdzie masa ma znaczenie.

Rdzenie magnetyczne, stanowiące kluczowy element stojana i wirnika, wykonuje się zazwyczaj z wysokiej jakości stali elektrotechnicznej. Blachy te są specjalnie przetworzone, aby uzyskać odpowiednią strukturę krystaliczną i minimalizować straty energii związane z histerezą magnetyczną oraz prądami wirowymi. W zależności od wymagań dotyczących częstotliwości pracy i gęstości strumienia magnetycznego, stosuje się różne gatunki stali, w tym stale krzemowe o różnej zawartości krzemu.

Izolacja uzwojeń i innych elementów elektrycznych musi spełniać rygorystyczne normy bezpieczeństwa i wytrzymałości termicznej. Stosuje się różnorodne materiały izolacyjne, takie jak emalie, taśmy izolacyjne, żywice epoksydowe, papier transformatorowy czy włókna szklane. Wybór konkretnego materiału zależy od napięcia pracy, temperatury otoczenia i wymaganego poziomu ochrony. Dbałość o jakość izolacji jest fundamentalna dla zapobiegania awariom i zapewnienia długowieczności maszyny.

Zasady działania różnych typów maszyn elektrycznych w praktyce

Zrozumienie zasad działania poszczególnych typów maszyn elektrycznych jest kluczowe dla ich prawidłowej budowy i efektywnego wykorzystania. Podstawowy podział maszyn elektrycznych opiera się na rodzaju prądu, z jakim współpracują – prąd stały (DC) lub prąd zmienny (AC). Każda z tych kategorii obejmuje szereg specyficznych konstrukcji, z których każda ma swoje unikalne cechy i zastosowania.

Silniki prądu stałego (DC) działają na zasadzie oddziaływania pola magnetycznego stojana z polem magnetycznym wirnika, przy czym kierunek prądu w uzwojeniach wirnika jest przełączany za pomocą komutatora. To przełączanie zapewnia ciągłość obrotu. Silniki DC charakteryzują się prostą regulacją prędkości obrotowej, co czyni je idealnymi do zastosowań wymagających precyzyjnej kontroli, takich jak w robotyce, pojazdach elektrycznych czy narzędziach akumulatorowych.

Silniki prądu zmiennego (AC) są znacznie bardziej zróżnicowane. Najpopularniejsze są silniki indukcyjne, których wirnik obraca się dzięki zjawisku indukcji elektromagnetycznej. Pole magnetyczne stojana, wirując, indukuje prąd w wirniku, który generuje własne pole magnetyczne. Oddziaływanie tych pól powoduje ruch obrotowy. Silniki synchroniczne natomiast obracają się z prędkością synchroniczną, zależną od częstotliwości prądu zasilającego i liczby par biegunów. Stosuje się je tam, gdzie wymagana jest stała prędkość obrotowa, niezależna od obciążenia.

Generatory pełnią rolę odwrotną do silników – przetwarzają energię mechaniczną na elektryczną. W generatorach prądu stałego (prądnicach) ruch obrotowy wirnika w polu magnetycznym indukuje napięcie, które następnie jest prostowane przez komutator. Generatory prądu zmiennego (alternatory) wytwarzają prąd przemienny, który jest następnie dostarczany do odbiorników lub przetwarzany na prąd stały w układach prostowniczych.

Transformatory, choć same w sobie nie są maszynami wirującymi, są nieodłącznym elementem systemów zasilania maszyn elektrycznych. Ich zadaniem jest zmiana poziomu napięcia prądu zmiennego, co jest kluczowe dla efektywnego przesyłu energii na duże odległości oraz dla dopasowania napięcia do wymagań konkretnych urządzeń.

Wpływ nowoczesnych technologii na budowę maszyn elektrycznych

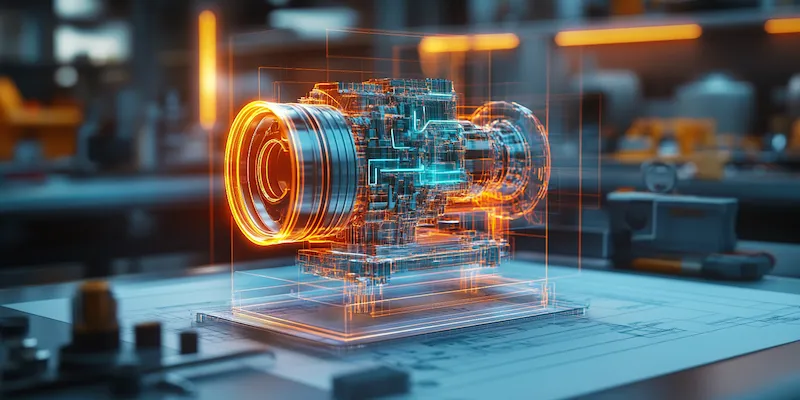

Budowa maszyn elektrycznych nieustannie ewoluuje, napędzana przez postęp technologiczny w dziedzinach materiałoznawstwa, elektroniki i inżynierii oprogramowania. Wprowadzenie nowych materiałów magnetycznych o wyższych parametrach, takich jak stopy amorficzne czy magnesy neodymowe, pozwala na tworzenie mniejszych, lżejszych i bardziej wydajnych maszyn. Te innowacje są szczególnie istotne w kontekście rozwoju pojazdów elektrycznych, gdzie każdy kilogram i każda kilowatogodzina energii mają kluczowe znaczenie.

Elektronika mocy odgrywa rewolucyjną rolę w sterowaniu pracą maszyn elektrycznych. Zaawansowane falowniki i sterowniki umożliwiają precyzyjną regulację prędkości obrotowej, momentu obrotowego i kierunku obrotów z minimalnymi stratami energii. Pozwala to na optymalizację zużycia energii w szerokim zakresie zastosowań, od przemysłowych napędów po domowe urządzenia AGD. Sterowanie adaptacyjne, oparte na algorytmach uczenia maszynowego, pozwala maszynom na samodoskonalenie i dostosowywanie się do zmieniających się warunków pracy, co przekłada się na wyższą efektywność i dłuższą żywotność.

Integracja maszyn elektrycznych z systemami Internetu Rzeczy (IoT) otwiera nowe możliwości monitorowania i diagnostyki. Czujniki wbudowane w strukturę maszyny mogą na bieżąco zbierać dane dotyczące jej stanu pracy, takie jak temperatura, wibracje, obciążenie czy parametry elektryczne. Dane te mogą być przesyłane do chmury, gdzie zaawansowane algorytmy analizują je w celu wykrywania potencjalnych awarii, optymalizacji harmonogramów konserwacji czy przewidywania momentu wystąpienia usterek. Takie podejście, znane jako konserwacja predykcyjna, pozwala na znaczące obniżenie kosztów eksploatacji i minimalizację przestojów produkcyjnych.

Miniaturyzacja komponentów i rozwój technik produkcji, takich jak drukowanie 3D, umożliwiają tworzenie bardziej złożonych i spersonalizowanych konstrukcji. Pozwala to na projektowanie maszyn idealnie dopasowanych do specyficznych potrzeb aplikacji, co jest szczególnie widoczne w dziedzinie medycyny czy lotnictwa. Połączenie tych wszystkich innowacji prowadzi do powstania maszyn elektrycznych, które są nie tylko wydajniejsze i bardziej niezawodne, ale także bardziej inteligentne i zintegrowane z otaczającym je ekosystemem technologicznym.

Konserwacja i diagnostyka dla zapewnienia długiej żywotności maszyn elektrycznych

Nawet najlepiej zaprojektowane i wykonane maszyny elektryczne wymagają odpowiedniej konserwacji, aby zapewnić ich długotrwałą i bezawaryjną pracę. Regularne przeglądy techniczne pozwalają na wczesne wykrycie potencjalnych problemów, zanim przerodzą się one w poważne awarie. Kluczowym elementem konserwacji jest utrzymanie czystości maszyny, zwłaszcza w miejscach, gdzie gromadzi się kurz i zanieczyszczenia, które mogą prowadzić do przegrzewania i uszkodzenia izolacji.

Zwrócenie uwagi na stan łożysk jest niezwykle istotne. Zużyte lub niewłaściwie nasmarowane łożyska generują dodatkowe tarcie i wibracje, które mogą prowadzić do uszkodzenia wału i wirnika. Kontrola poziomu i jakości smaru, a w razie potrzeby jego wymiana, to rutynowa czynność konserwacyjna, która znacząco wpływa na żywotność maszyny. Podobnie, należy regularnie sprawdzać stan połączeń elektrycznych. Luźne lub skorodowane połączenia mogą powodować przepływ prądu o nieprawidłowej wartości, prowadząc do przegrzewania i spadku wydajności.

System chłodzenia maszyny wymaga szczególnej troski. Zanieczyszczone radiatory, zatkane kanały wentylacyjne czy niesprawne wentylatory mogą znacząco obniżyć efektywność chłodzenia, co prowadzi do wzrostu temperatury pracy. W przypadku maszyn pracujących w trudnych warunkach, zaleca się regularne czyszczenie układu chłodzenia, aby zapewnić optymalne odprowadzanie ciepła.

Diagnostyka maszyn elektrycznych obejmuje szereg metod pozwalających na ocenę ich stanu technicznego bez konieczności demontażu. Analiza drgań pozwala na wykrycie nieprawidłowości w pracy łożysk, wirnika czy układu przeniesienia napędu. Diagnostyka termowizyjna umożliwia identyfikację punktów przegrzewania, które mogą świadczyć o problemach z izolacją, połączeniami elektrycznymi lub przepływem prądu. Pomiary parametrów elektrycznych, takich jak rezystancja izolacji, tan delta czy impedancja uzwojeń, dostarczają informacji o stanie izolacji i integralności uzwojeń.

Wdrożenie programu konserwacji predykcyjnej, opartego na regularnym monitorowaniu stanu maszyny i analizie zebranych danych, pozwala na przejściu od reaktywnego podejścia do proaktywnego zarządzania stanem technicznym. Pozwala to na planowanie prac konserwacyjnych w optymalnym czasie, minimalizując ryzyko nieoczekiwanych awarii i związanych z nimi kosztów.

Zastosowania maszyn elektrycznych w różnych gałęziach przemysłu

Maszyny elektryczne stanowią fundament współczesnej cywilizacji technicznej, znajdując zastosowanie w niemal każdej dziedzinie życia i gospodarki. Ich wszechstronność, efektywność i możliwość precyzyjnej kontroli sprawiają, że są one niezastąpione w procesach produkcyjnych, transporcie, medycynie, a nawet w naszych domach. Rozumienie specyfiki ich budowy i zasad działania jest kluczowe dla inżynierów projektujących nowoczesne systemy.

W przemyśle ciężkim maszyny elektryczne pełnią rolę głównych sił napędowych. Silniki indukcyjne o dużej mocy są wykorzystywane do napędzania taśmociągów, pomp, sprężarek, walcarek i innych urządzeń procesowych. W hutnictwie, górnictwie czy przemyśle chemicznym, gdzie wymagana jest wysoka niezawodność i odporność na trudne warunki pracy, stosuje się specjalnie przystosowane konstrukcje maszyn elektrycznych, często o podwyższonej klasie szczelności i wytrzymałości termicznej.

Sektor transportu przeżywa rewolucję dzięki maszynom elektrycznym. Pojazdy elektryczne, od samochodów osobowych po pociągi i statki, wykorzystują silniki elektryczne o wysokiej sprawności, które zastępują tradycyjne jednostki spalinowe. Budowa tych silników skupia się na maksymalizacji zasięgu, minimalizacji masy i zapewnieniu szybkiego ładowania. Systemy napędowe w pojazdach elektrycznych często integrują silnik, przekładnię i elektronikę sterującą w jedną, kompaktową jednostkę.

W sektorze medycznym maszyny elektryczne odgrywają kluczową rolę w aparaturze diagnostycznej i terapeutycznej. Precyzyjne silniki krokowe i serwomotory są wykorzystywane w tomografach komputerowych, rezonansach magnetycznych, pompach infuzyjnych i robotach chirurgicznych, gdzie wymagana jest niezwykła dokładność ruchów. Nawet pozornie proste urządzenia, takie jak windy medyczne czy fotele dentystyczne, opierają się na działaniu silników elektrycznych.

W naszych domach obecność maszyn elektrycznych jest wszechobecna, choć często nie zdajemy sobie z tego sprawy. Pralki, lodówki, odkurzacze, klimatyzatory, a nawet drobne AGD jak miksery czy suszarki do włosów, wszystkie wykorzystują silniki elektryczne o różnej konstrukcji i mocy. Producenci tych urządzeń stale dążą do poprawy efektywności energetycznej, co przekłada się na niższe rachunki za prąd i mniejszy wpływ na środowisko. Rozwój technologii napędza nie tylko innowacje w samej budowie maszyn, ale także w sposobie ich integracji z naszym codziennym życiem.